¿Qué es la dureza?

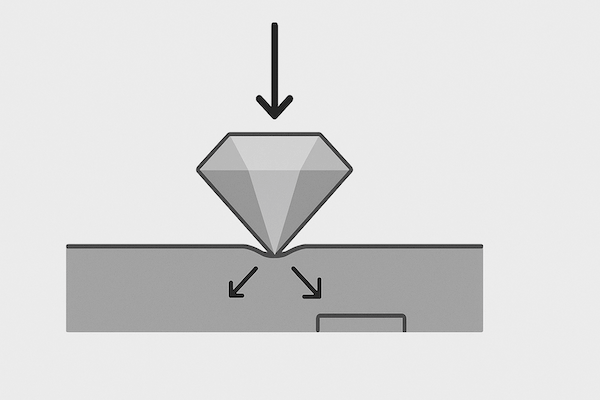

La dureza mide la resistencia de un material a la deformación permanente, en particular a la indentación, el rayado o el corte. En la práctica, describe la resistencia de un material a las fuerzas que intentan abollarlo, rayarlo o desgastarlo.

La dureza no es un valor absoluto único; varía según el método de prueba utilizado. Las pruebas de dureza más comunes incluyen:

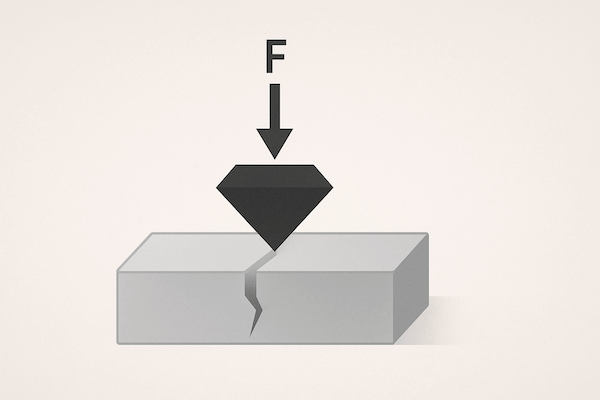

Vickers (HV): utiliza un penetrador piramidal de diamante

Rockwell (HRA): común en la clasificación de carburo cementado

Brinell (HB): se utiliza para metales más blandos

Escala de Mohs: escala cualitativa de 1 (talco) a 10 (diamante)

El carburo de tungsteno generalmente ocupa un lugar muy alto en todas estas escalas, a menudo cerca de 1500–2000 HV o 88–94 HRA.

¿Por qué es importante la dureza?

En entornos industriales y de fabricación, la dureza afecta directamente el modo en que una herramienta:

Recortes, ejercicios, muele, o máquinas materiales más duros

Resiste el desgaste por abrasión o contacto con superficies rugosas.

Mantiene la precisión dimensional durante un uso prolongado.

Sobrevive a condiciones de alta presión y alto calor sin deformarse.

Para herramientas de corte de carburoLa dureza garantiza la integridad de los bordes afilados. En el caso de las piezas de desgaste, minimiza la erosión superficial y prolonga la vida útil.

Dureza del carburo de tungsteno (carburo cementado)

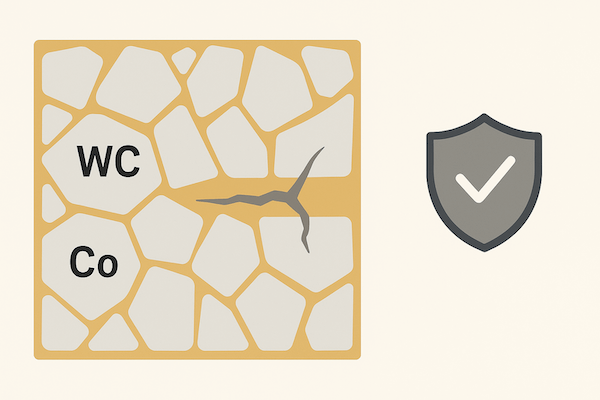

El carburo de tungsteno es un compuesto Material hecho de:

Granos de carburo de tungsteno (WC) duros y

Un aglutinante metálico, generalmente cobalto (Co) o níquel (Ni)

Los granos WC proporcionan una dureza extrema, mientras que la aglutinante ofertas tenacidadEsta combinación crea carburo cementado, que es muy duro y relativamente tenaz, ideal para herramientas.

Rangos de dureza típicos:

| Calificación | Contenido de cobalto (%) | Dureza (HRA) |

|---|---|---|

| YG6 | 6% | ~91,5 – 92,5 |

| YG8 | 8% | ~89,5 – 91,0 |

| YG20 | 20% | ~85.0 – 87.0 |

Generalmente, un menor contenido de aglutinante = mayor dureza, pero con menor tenacidad.

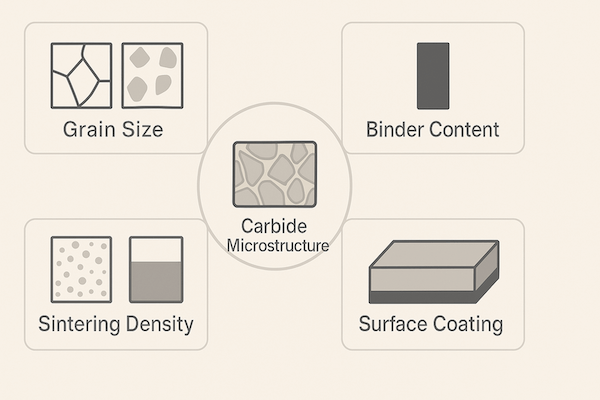

¿Qué afecta la dureza del carburo?

Varios factores determinan la dureza final de una pieza de carburo de tungsteno:

▸ Tamaño del grano

Los granos finos de WC aumentan la dureza creando una estructura densa y uniforme. Los grados ultrafinos se utilizan para microcorte y herramientas de precisión.

▸ Contenido del aglutinante

Menos cobalto significa mayor dureza, pero con menor tenacidad. Un equilibrio óptimo es crucial para el rendimiento.

▸ Sinterización Calidad

La sinterización adecuada a alta temperatura garantiza una porosidad mínima, mejorando la dureza y la resistencia.

▸ Recubrimientos de superficie

Los recubrimientos avanzados (como TiAlN o de diamante) aumentan aún más la dureza de la superficie, especialmente para herramientas de corte de alta velocidad.

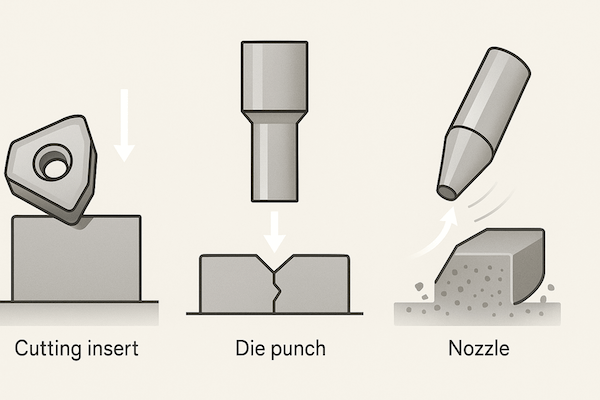

Aplicaciones que dependen de una alta dureza

La dureza es una propiedad definitoria en muchas aplicaciones de herramientas de carburo de tungsteno, entre las que se incluyen:

Herramientas de corte de metal – insertos, fresas de extremo, ejercicios

Herramientas para trabajar la madera – puntas de sierracuchillas de cepilladora

Componentes de moldes y matrices – punzones, matrices, pasadores de núcleo

Herramientas de minería – brocas, picos, cortadores

En todas estas aplicaciones, una herramienta más dura equivale a una vida útil más larga y un mejor rendimiento.

Métodos de prueba para la dureza del carburo

Las herramientas de carburo se prueban más comúnmente utilizando:

Escala Rockwell A (HRA): especialmente adecuada para materiales duros

Prueba Vickers (HV30 o HV50): mide el tamaño de la sangría diagonal

Prueba de microdureza: para recubrimientos y capas delgadas

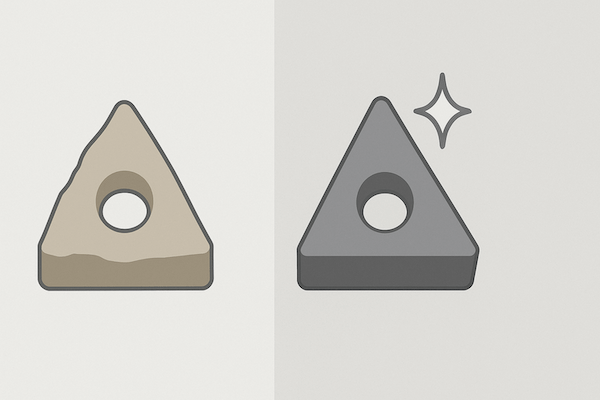

Las muestras analizadas deben tener una superficie lisa y pulida y un espesor suficiente para obtener resultados fiables.

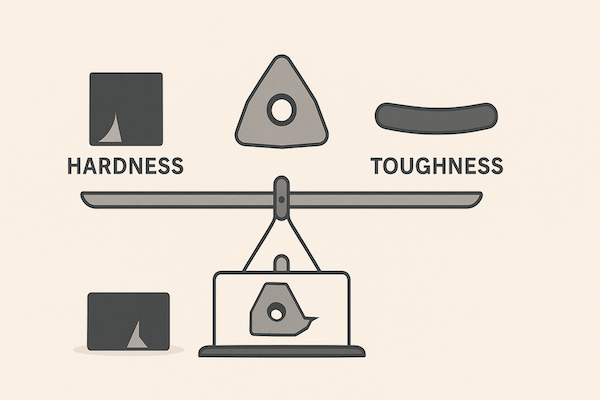

Dureza vs. Tenacidad: La clásica disyuntiva

Un desafío clave en la ingeniería de materiales es equilibrar la dureza y la tenacidad:

Alta dureza → resistencia superior al desgaste, pero riesgo de fragilidad

Alta tenacidad → mejor resistencia al impacto, pero mayor desgaste

Para las herramientas de carburo, los fabricantes optimizan este equilibrio según la aplicación. Por ejemplo:

Las plaquitas de corte para acero requieren alta dureza

Las picas de minería necesitan más resistencia

Las microbrocas requieren granos ultrafinos y dureza moderada.

Conclusión

La dureza es fundamental para el rendimiento del carburo de tungsteno. Ya sea para resistir el desgaste, mantener la precisión de corte o soportar operaciones a alta velocidad, una alta dureza garantiza que las herramientas de carburo de tungsteno cumplan con las rigurosas exigencias de las industrias modernas. Al controlar el tamaño del grano, la proporción de aglutinante y los recubrimientos, los ingenieros pueden adaptar la dureza del carburo a prácticamente cualquier caso de uso, ofreciendo herramientas afiladas, resistentes y duraderas.