La medición de precisión es una piedra angular de la fabricación moderna, especialmente en la producción y el control de calidad de herramientas de carburo de tungstenoComo uno de los materiales más duros y resistentes al desgaste, el carburo de tungsteno (WC) se utiliza en industrias donde las tolerancias estrictas, la precisión dimensional y la integridad superficial son fundamentales. En este artículo, exploramos qué es la medición de precisión, por qué es crucial en la industria de las herramientas de carburo y qué métodos se utilizan para garantizar un rendimiento óptimo.

¿Qué es la medición de precisión?

La medición de precisión se refiere al uso de instrumentos y métodos de alta precisión para determinar la dimensiones, geometría, Acabado superficialy las tolerancias de un componente. En el caso de las herramientas de carburo de tungsteno, incluso pequeñas desviaciones en la medición (en la escala de micras) pueden afectar el ajuste de la herramienta y el rendimiento de corte. resistencia al desgaste, y vida útil.

La medición de precisión se aplica durante todo el ciclo de vida de la herramienta de carburo:

Durante la producción (para verificar la geometría y la calidad del rectificado)

En control de calidad (para certificar tolerancias y especificaciones del material)

Para reacondicionamiento de herramientas y análisis de fallas

Por qué es importante la medición de precisión para las herramientas de carburo

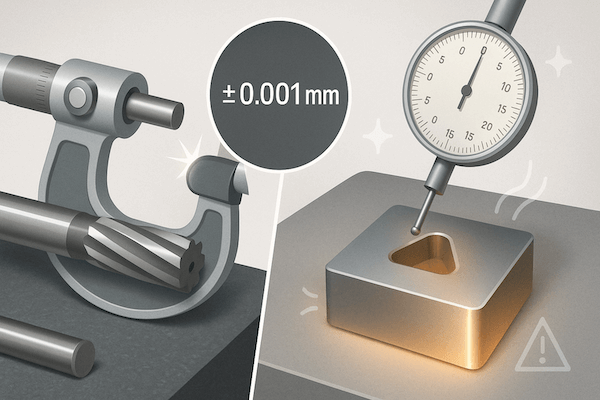

1. Tolerancias estrictas

Herramientas de carburo de tungsteno Se utilizan a menudo en aplicaciones como el metal. corte, fabricación de moldes, y electrónica fabricación, donde Tolerancias tan apretado como ±Se requieren 0,001 mm. La medición precisa garantiza que las herramientas cumplan con:

Especificaciones dimensionales (por ejemplo, diámetro, espesor, conicidad)

Concentricidad y simetría

Tolerancias de forma y posición

2. Monitoreo del rendimiento y desgaste de las herramientas

La inspección periódica del desgaste de las herramientas mediante técnicas de medición precisas ayuda a:

Predecir la vida útil de la herramienta

Prevenir fallos repentinos durante el funcionamiento

Optimizar los cronogramas de reemplazo

Esto es especialmente crítico en el mecanizado CNC automatizado o en líneas de producción de alta velocidad.

3. Garantía de calidad y certificación

La medición de precisión es esencial para:

Garantizar el cumplimiento de las normas internacionales (ISO, DIN, ANSI)

Entrega de informes de inspección a los clientes

Verificación de geometrías personalizadas o complejas en insertos de carburo de grado especial o filos de corte

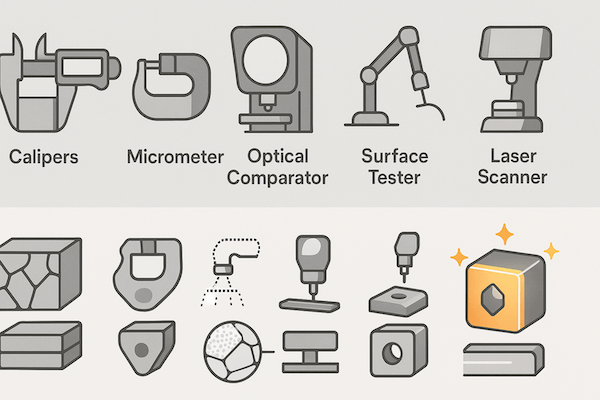

Herramientas de medición de precisión comunes utilizadas para carburo

| Instrumento | Objetivo |

|---|---|

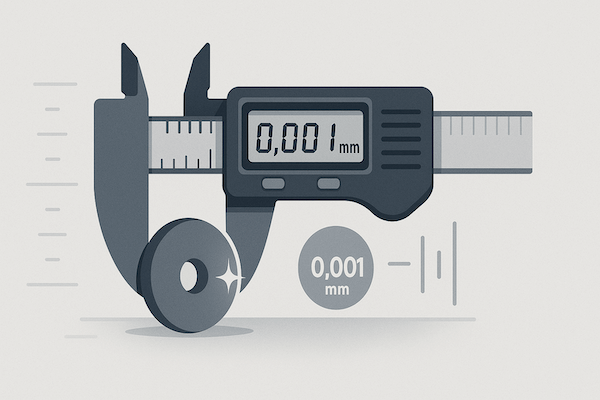

| Calibradores digitales | Dimensiones generales (±0,01 mm) |

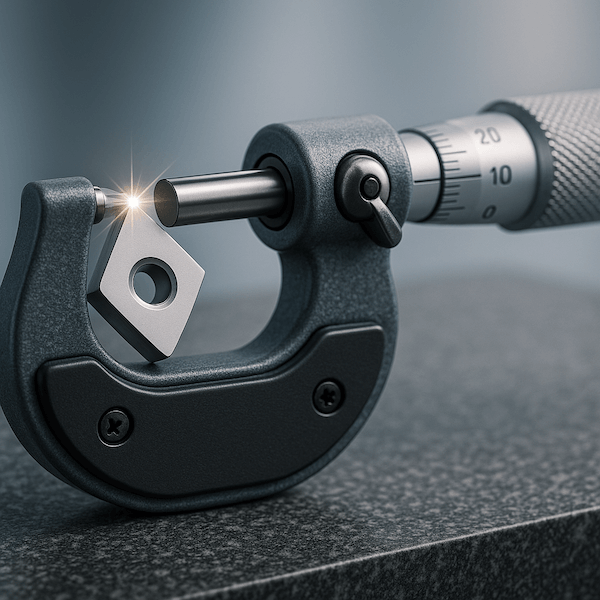

| Micrómetros | Diámetro exterior/interior (±0,001 mm) |

| Proyectores de perfiles (comparador óptico) | Inspección de forma, radio y ángulo |

| CMM (Máquina de medición por coordenadas) | Forma 3D y precisión posicional |

| Probadores de rugosidad superficial | Acabado superficial en Ra, Rz (µm) |

| Escáneres láser / Sistemas de visión | Inspección sin contacto de herramientas pequeñas |

Cada método juega un papel en el mantenimiento de la consistencia entre los lotes de producción.

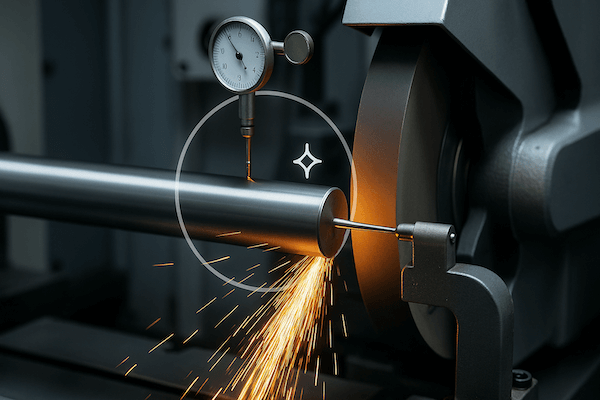

Precisión en los procesos de fabricación de carburo

Rectificado de alta precisión, EDM (mecanizado por descarga eléctrica), y técnicas de pulido Las herramientas de carburo utilizadas requieren una metrología igualmente precisa. Por ejemplo:

Fresas de carburo y escariadores requieren controles de concentricidad por debajo de 5 µm.

Boquillas de carburo o las matrices deben mantener microtolerancias a lo largo del recorrido del flujo.

Pulido a espejo sello de carburo Las caras se miden para determinar su planitud utilizando interferómetros.

En muchas instalaciones, la medición está integrada en celdas de producción automatizadas para obtener resultados en tiempo real. seguro de calidad.

Conclusión

La medición de precisión no es solo un punto de control de calidad: es un factor clave para el rendimiento, la durabilidad y la competitividad global en el sector. Industria de herramientas de carburo de tungstenoCon la creciente demanda de geometrías complejas, tolerancias ultrafinas y plazos de entrega rápidos, invertir en metrología de precisión es esencial para cualquier fabricante o usuario final que utilice herramientas de carburo. Desde micrómetros digitales hasta máquinas de medición por coordenadas (CMM), las herramientas adecuadas garantizan que cada pieza funcione según lo previsto, con precisión de micra.