En el mundo de los materiales avanzados, la resistencia a la oxidación es una propiedad crucial que define la capacidad de un material para soportar reacciones químicas con oxígeno a temperaturas elevadas. En el caso de las herramientas de carburo de tungsteno (WC), la resistencia a la oxidación desempeña un papel fundamental para determinar su vida útil, la estabilidad superficial y la idoneidad para aplicaciones industriales de alta temperatura. En este artículo, exploraremos qué significa la resistencia a la oxidación, por qué es importante y cómo afecta al rendimiento de... herramientas de carburo de tungsteno.

¿Qué es la resistencia a la oxidación?

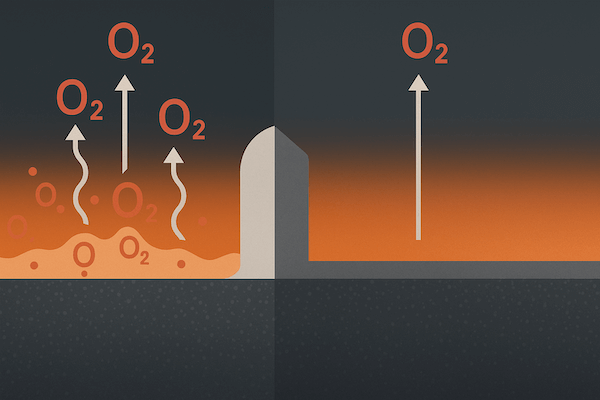

La resistencia a la oxidación se refiere a la capacidad de un material para resistir la degradación química al exponerse al oxígeno, especialmente a altas temperaturas. Cuando se produce oxidación, la superficie del material reacciona con el oxígeno del aire, formando óxidos que pueden provocar:

Degradación de la superficie

Pérdida de propiedades mecánicas

Reducido dureza y resistencia al desgaste

Vida útil acortada

En el caso del carburo de tungsteno, esto generalmente significa la oxidación tanto de los granos de carburo de tungsteno como del aglutinante metálico (a menudo cobalto o níquel) utilizado en el compuesto.

Por qué es importante la resistencia a la oxidación en las herramientas de carburo

1. Aplicaciones de alta temperatura

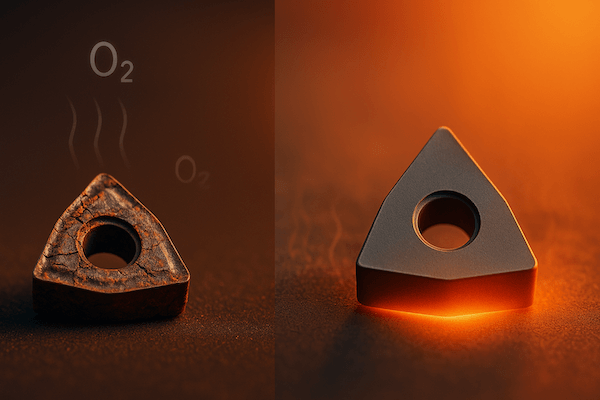

Las herramientas de carburo de tungsteno se utilizan ampliamente en corte, perforación, mineríay operaciones de conformado, muchas de las cuales generan calor extremo. Sin una buena resistencia a la oxidación, la superficie de la herramienta puede oxidarse por encima de 500–800 °C, lo que provoca:

Fragilidad

Astillado o falla del borde

Disminución de la precisión dimensional

La mejora de la resistencia a la oxidación permite utilizar herramientas de carburo de manera confiable en corte en seco, mecanizado de alta velocidad y aeroespacial componentes.

2. Estabilidad de la superficie de la herramienta

La oxidación de las superficies de carburo puede provocar rugosidad y inestabilidad química, lo que reduce la vida útil de la herramienta. Una superficie estable y resistente a la oxidación:

Mantiene la nitidez del filo

Previene microfisuras

Reduce térmico degradación

Esto garantiza un rendimiento constante, especialmente en operaciones continuas.

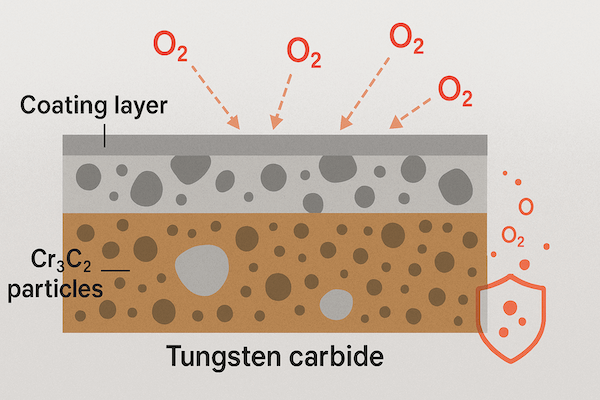

3. Mejoras de recubrimientos y aleaciones

Para mejorar la resistencia a la oxidación, las herramientas de carburo modernas suelen estar recubiertas con capas protectoras como:

AlTiN (nitruro de aluminio y titanio)

TiAlCrN (nitruro de titanio, aluminio y cromo)

Adiciones de Cr₃C₂ a la matriz de carburo

Estos recubrimientos y elementos de aleación actúan como barreras térmicas, aumentando significativamente la resistencia a la oxidación y extendiendo la vida útil de la herramienta en entornos agresivos.

Cómo el carburo de tungsteno resiste la oxidación

El carburo de tungsteno puro puede comenzar a oxidarse alrededor de 500-600 °C, y los aglutinantes de cobalto pueden oxidarse incluso antes. Sin embargo, a través de:

Control de grano fino

Adición de inhibidores (por ejemplo, VC, Cr₃C₂)

Recubrimientos de superficies

Sinterización al vacío o en atmósfera inerte

Los fabricantes pueden mejorar considerablemente la resistencia a la oxidación de la herramienta final. Esto es crucial para el mantenimiento. dureza, estabilidad química, y dimensional integridad durante operaciones de alta temperatura.

Conclusión

La resistencia a la oxidación es una propiedad esencial que permite herramientas de carburo de tungsteno Para funcionar en entornos térmicos extremos sin una degradación significativa. Ya sea en corte de metales, fabricación aeroespacial o conformado a alta velocidad, una mayor resistencia a la oxidación se traduce en una mayor vida útil de la herramienta, mayor fiabilidad y menores costes de mantenimiento. A medida que avanza la ciencia de los materiales, la combinación de microestructuras optimizadas de carburo de tungsteno con recubrimientos de vanguardia continúa superando los límites del rendimiento en industrias exigentes.