Introducción

En el ámbito de los materiales avanzados, la estabilidad química es una propiedad fundamental que determina la longevidad, el rendimiento y la idoneidad de un material para diversas aplicaciones industriales. En la industria del carburo de tungsteno (WC), la estabilidad química desempeña un papel crucial para garantizar que los componentes mantengan su integridad y funcionalidad en condiciones químicas y ambientales adversas. El carburo de tungsteno es famoso por su excepcional dureza, resistencia al desgaste y alto punto de fusión, lo que lo hace indispensable en sectores como la minería, la industria aeroespacial, la fabricación y la automoción. Este artículo profundiza en el concepto de estabilidad química del carburo de tungsteno, explorando su importancia, los mecanismos subyacentes, los factores que lo afectan, los métodos para mejorarlo y su impacto en diversas aplicaciones.

¿Qué es la estabilidad química?

La estabilidad química se refiere a la capacidad de un material para resistir reacciones químicas que pueden alterar su estructura. composición, o propiedades cuando se expone a diferentes entornos químicos. En términos más simples, un material químicamente estable no se degrada, corroe ni reacciona fácilmente con las sustancias con las que entra en contacto, como ácidos, bases, sales o agentes oxidantes. Para el carburo de tungsteno, la estabilidad química es esencial para mantener su notable dureza y resistencia al desgaste con el tiempo, especialmente en aplicaciones donde el material está expuesto a productos químicos corrosivos o condiciones ambientales extremas.

¿Por qué es importante la estabilidad química del carburo de tungsteno?

Carburo de tungsteno Se utiliza ampliamente en aplicaciones que exigen un alto rendimiento y durabilidad. La estabilidad química es fundamental por varias razones:

Longevidad y durabilidad

Se espera que los componentes fabricados con carburo de tungsteno tengan un rendimiento confiable durante períodos prolongados. La estabilidad química garantiza que estos componentes no se degraden ni pierdan su integridad estructural cuando se exponen a productos químicos o entornos agresivos, lo que prolonga su vida útil.

Consistencia del rendimiento

En aplicaciones como herramientas de corte, equipos de minería y componentes aeroespaciales, el rendimiento constante es fundamental. La degradación química puede provocar una reducción de la dureza, un mayor desgaste y, en última instancia, una falla, lo que compromete la eficiencia y la seguridad de las operaciones.

Eficiencia de costos

Mejorar la estabilidad química de los componentes de carburo de tungsteno reduce la necesidad de reemplazos y mantenimiento frecuentes, lo que genera ahorros de costos significativos para las industrias que dependen de estos materiales.

Seguridad

En aplicaciones críticas, la falla de componentes de carburo de tungsteno Puede suponer riesgos de seguridad. La estabilidad química ayuda a prevenir fallos inesperados, garantizando la seguridad de las operaciones y del personal.

Factores que afectan la estabilidad química del carburo de tungsteno

Varios factores influyen en la estabilidad química del carburo de tungsteno:

Materiales de composición y aglutinantes

Carburo de tungsteno (WC): El componente principal, WC, es inherentemente resistente al desgaste y a las altas temperaturas. Sin embargo, su estabilidad química puede verse afectada por la presencia de impurezas o fases secundarias.

Materiales aglutinantes

Los aglutinantes más comunes son el cobalto (Co) y el níquel (Ni). Si bien el cobalto mejora la tenacidad, es más susceptible a la oxidación en comparación con el níquel, que ofrece una resistencia superior. Resistencia a la corrosión. La elección y proporción de material aglutinante afectar significativamente la estabilidad química general del carburo de tungsteno.

Proceso de sinterización

El proceso de sinterización implica calentar la mezcla de carburo de tungsteno y aglutinante a altas temperaturas para unir las partículas. Un control adecuado de temperatura de sinterización, el tiempo y la atmósfera son cruciales para minimizar la porosidad y evitar la formación de fases no deseadas que pueden reducir la estabilidad química.

Tamaño del grano y microestructura

Los tamaños de grano más finos generalmente mejoran la estabilidad química al proporcionar una microestructura más uniforme, lo que reduce la probabilidad de corrosión localizada. Los límites de grano pueden actuar como sitios para reacciones químicas, por lo que minimizar su número y optimizar su distribución puede mejorar la estabilidad.

Condiciones ambientales

La exposición a agentes corrosivos como ácidos, bases y sales puede poner en riesgo la estabilidad química del carburo de tungsteno. Las altas temperaturas y los altos niveles de humedad pueden exacerbar estos efectos, acelerando la degradación si el material no está protegido adecuadamente.

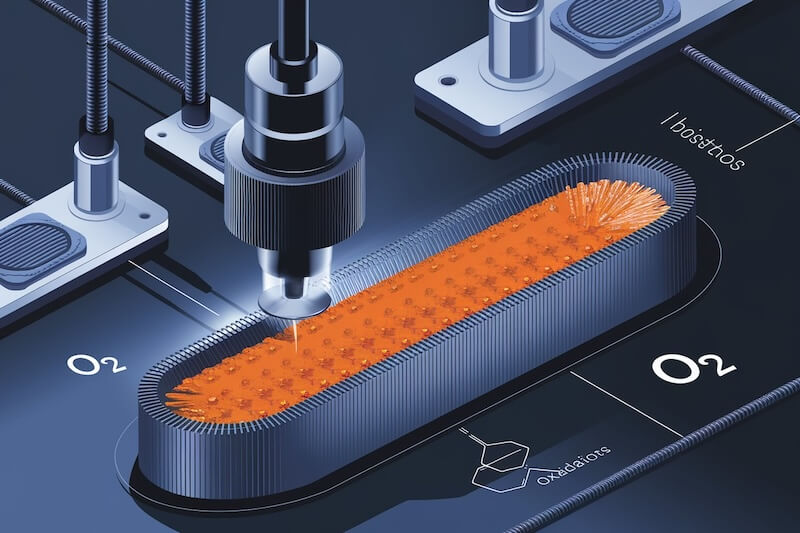

Tratamientos y recubrimientos de superficies

La aplicación de recubrimientos protectores, como nitruro de cromo (CrN) o nitruro de titanio (TiN), puede mejorar la estabilidad química del carburo de tungsteno al formar una barrera contra las sustancias corrosivas. Los tratamientos de superficie como la pasivación también pueden mejorar la resistencia a oxidación.

Medición de la estabilidad química del carburo de tungsteno

La evaluación de la estabilidad química del carburo de tungsteno implica varios métodos de prueba para evaluar su resistencia a las reacciones químicas y la degradación:

Prueba de niebla salina

Esta prueba estandarizada expone muestras de carburo de tungsteno a una niebla cargada de sal para simular entornos marinos o húmedos. El tiempo hasta que aparece la corrosión visible indica la resistencia del material a la degradación inducida por la sal.

Análisis termogravimétrico (TGA)

El TGA mide el cambio de peso de una muestra de carburo de tungsteno a medida que se calienta en una atmósfera rica en oxígeno. La tasa de aumento de peso debido a la oxidación proporciona información sobre la estabilidad térmica del material y su resistencia a la oxidación.

Prueba de inmersión

Las muestras se sumergen en diversas soluciones corrosivas, como ácidos o bases, durante períodos prolongados. El examen posterior a la inmersión revela cualquier signo de degradación química, como picaduras, grietas o formación de óxido.

Prueba electroquímica

Técnicas como la polarización potenciodinámica y la espectroscopia de impedancia electroquímica (EIS) evalúan el comportamiento de corrosión del carburo de tungsteno en electrolitos específicos. Estos métodos ayudan a determinar la velocidad de corrosión y las características de pasivación.

Microscopía electrónica de barrido (SEM) con rayos X de energía dispersiva

Espectroscopia (EDS)

El SEM proporciona imágenes de alta resolución de la superficie del material, mientras que el EDS identifica la composición elemental de los productos de corrosión. Esta combinación permite un análisis detallado de los mecanismos de corrosión y el grado de degradación química.

Mejora de la estabilidad química del carburo de tungsteno

Los fabricantes emplean varias estrategias para mejorar la estabilidad química del carburo de tungsteno:

Optimización de la composición del aglutinante

La selección de materiales aglutinantes con mayor resistencia a la corrosión, como el níquel, puede mejorar la estabilidad química general del carburo de tungsteno. La aleación de cobalto con níquel puede equilibrar la tenacidad y la resistencia a la corrosión.

Procesos de sinterización refinados

El control preciso de los parámetros de sinterización garantiza una densificación completa y minimiza la porosidad, reduciendo la susceptibilidad del material al ataque químico. La sinterización en una atmósfera controlada, como hidrógeno o vacío, evita la oxidación durante el proceso.

Aplicación de recubrimientos protectores

Los recubrimientos como el nitruro de cromo, el nitruro de titanio o el óxido de aluminio pueden formar barreras protectoras que protegen al carburo de tungsteno de los agentes corrosivos. Estos recubrimientos también mejoran la dureza de la superficie y la resistencia al desgaste.

Incorporando Elementos de aleación

La adición de elementos como cromo, molibdeno o titanio puede mejorar la estabilidad química del carburo de tungsteno al formar fases de carburo estables que resisten la oxidación y la corrosión.

Tratamientos de superficies

Los procesos como la pasivación implican el tratamiento de la superficie para crear una capa protectora de óxido que inhibe futuras reacciones químicas. Esto mejora la resistencia a la oxidación y otros procesos corrosivos.

Mejorar el control del tamaño del grano

Mantener un tamaño de grano fino y uniforme ayuda a reducir la cantidad de bordes de grano, que son sitios potenciales de corrosión. Las técnicas avanzadas de fresado y sinterización pueden lograr este control microestructural.

Aplicaciones influenciadas por la estabilidad química

La estabilidad química del carburo de tungsteno determina su idoneidad para diversas aplicaciones de alto rendimiento:

Herramientas de corte

El carburo de tungsteno se utiliza ampliamente en Herramientas de corte Para operaciones de mecanizado. La estabilidad química garantiza que estas herramientas mantengan su filo y resistan el desgaste incluso al cortar materiales químicamente agresivos.

Equipos de minería y perforación

Herramientas de minería Las brocas y las piezas de desgaste funcionan en entornos con exposición al agua, ácidos y materiales abrasivos. La alta estabilidad química evita el desgaste prematuro y prolonga la vida útil de estas herramientas.

Componentes aeroespaciales

En aplicaciones aeroespacialesLos componentes de carburo de tungsteno, como las palas de turbinas y los sellos de alta temperatura, deben soportar temperaturas extremas y atmósferas corrosivas. La estabilidad química garantiza un rendimiento confiable y una integridad estructural.

Equipos de procesamiento químico

Las bombas, válvulas y boquillas que se utilizan en plantas químicas están expuestas a sustancias químicas corrosivas. La estabilidad química del carburo de tungsteno mejora la durabilidad y la eficiencia de estos componentes, lo que reduce el tiempo de inactividad y los costos de mantenimiento.

Piezas de automoción

Alto rendimiento componentes automotrices, como válvulas y piezas del turbocompresor, se benefician de la estabilidad química del carburo de tungsteno, lo que garantiza que resistan la exposición a aceites, combustibles y altas temperaturas sin degradarse.

Conclusión

La estabilidad química es una propiedad fundamental que mejora el rendimiento, la durabilidad y la confiabilidad del carburo de tungsteno en una amplia gama de aplicaciones industriales. Al resistir reacciones químicas como la oxidación y la corrosión, el carburo de tungsteno mantiene su excepcional dureza y resistencia al desgaste, lo que garantiza una funcionalidad a largo plazo incluso en los entornos más desafiantes.

Comprender y optimizar la estabilidad química mediante una cuidadosa selección de materiales aglutinantes, el refinamiento de los procesos de fabricación, la aplicación de revestimientos protectores y el control del tamaño del grano son esenciales para maximizar los beneficios del carburo de tungsteno. A medida que las industrias continúan exigiendo un mayor rendimiento y materiales más duraderos, el papel de la estabilidad química en el carburo de tungsteno sigue siendo una piedra angular de su excelencia industrial.