¿Qué es la tenacidad a la fractura?

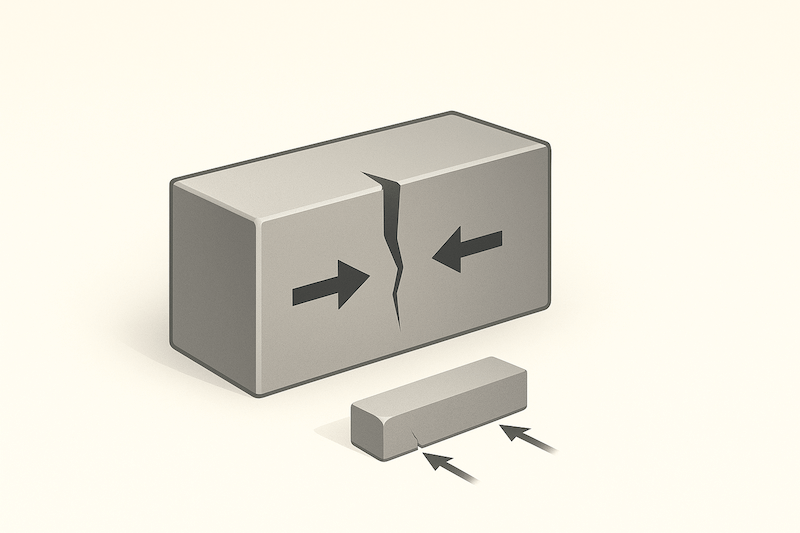

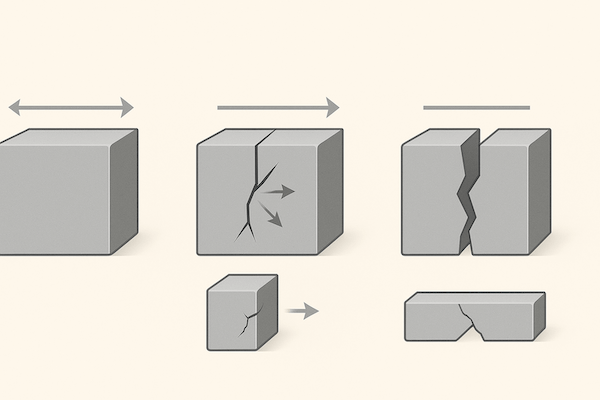

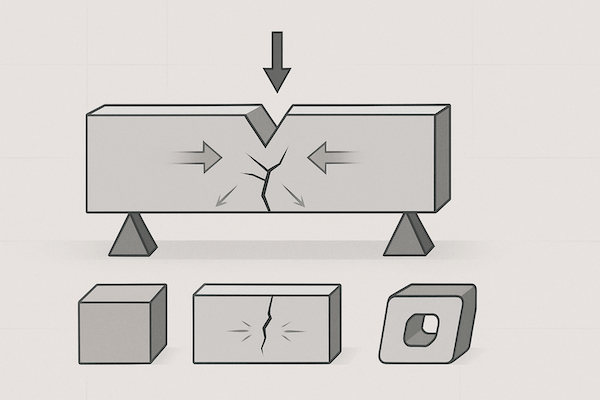

La tenacidad a la fractura es la capacidad de un material para resistir la propagación de grietas. Cuantifica la capacidad de un material para soportar la tensión en presencia de un defecto o imperfección, y es especialmente importante en materiales frágiles.

La tenacidad a la fractura se suele denotar como K₁c y medirse en MPa·√m. Un valor de K₁c más alto significa que el material puede resistir mejor las fallas catastróficas, incluso con grietas microscópicas.

¿Por qué es importante la tenacidad a la fractura?

En la ingeniería práctica, ningún material es perfecto: las microfisuras, los huecos o las inclusiones suelen existir debido al mecanizado, la fatiga o las limitaciones del material. Si un material tiene baja tenacidad a la fractura, estos pequeños defectos pueden crecer bajo tensión, provocando rápidamente una fractura frágil.

La tenacidad a la fractura se convierte en un parámetro de diseño crítico en herramientas que experimentan:

Impacto o vibración

Fluctuaciones rápidas de temperatura

Fuerzas de flexión o torsión

Ciclos mecánicos repetidos (fatiga)

El papel de la tenacidad a la fractura en el carburo de tungsteno

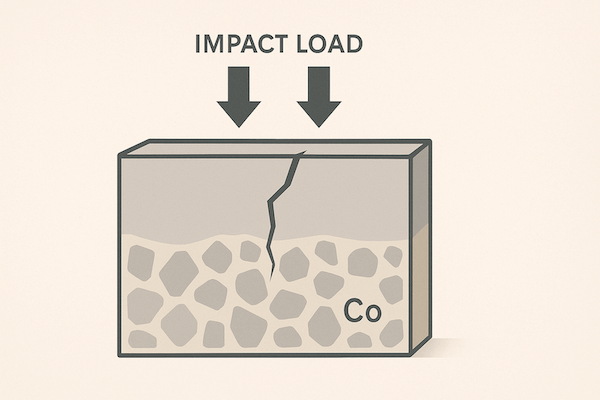

El carburo de tungsteno (WC), cuando se combina con un aglutinante metálico como el cobalto (Co), forma carburo cementado, un material duro y resistente al desgaste que se utiliza en Herramientas de corte, picos de minería, muere, y piezas de desgaste.

Sin embargo, el WC es inherentemente frágil y su tenacidad a la fractura es menor que la de los metales o polímeros. Esto convierte al K₁c en una métrica clave de rendimiento al diseñar herramientas de carburo de tungsteno, especialmente en aplicaciones con cargas dinámicas o de impacto.

Los valores típicos de tenacidad a la fractura del carburo cementado varían entre:

6 – 15 MPa·√m, dependiendo de tamaño de grano, contenido del aglutinante, y microestructura.

Factores que afectan la tenacidad a la fractura en el carburo cementado

Varios factores influyen en la tenacidad a la fractura de las herramientas de carburo de tungsteno:

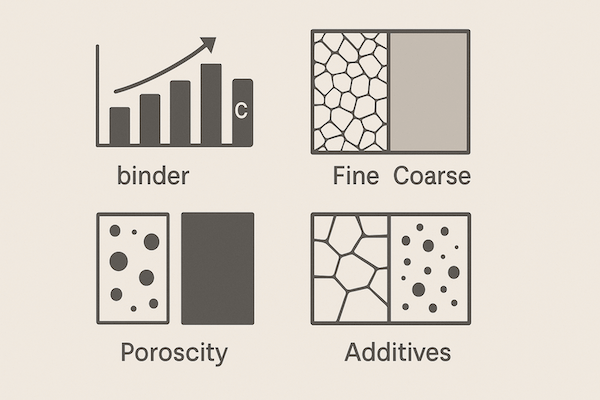

1. Contenido de aglutinante de cobalto

Una mayor cantidad de cobalto generalmente aumenta la tenacidad a la fractura, aunque puede reducir la dureza. Por ejemplo:

YG20 (20% Co) tiene mayor K₁c pero menor resistencia al desgaste

YG6 (6% Co) tiene alta dureza pero menor K₁c

2. Tamaño de grano del WC

Los granos finos proporcionan una mejor resistencia, mientras que los granos ligeramente más gruesos a veces pueden mejorar el K₁c al evitar la coalescencia de microgrietas.

3. Aditivos e inhibidores

Adiciones como Cr₃C₂ o VC mejoran ambos tenacidad y Sinterización densidad, mejorando la resistencia a la fractura.

4. Porosidad y defectos

Los huecos internos reducen la tenacidad a la fractura. La sinterización de alta densidad y la pulvimetalurgia limpia son esenciales.

5. Recubrimientos (como TiAlN o DLC)

Si bien los recubrimientos no afectan directamente al K₁c, pueden reducir la aparición de grietas en las superficies de las herramientas.

Aplicaciones donde la tenacidad a la fractura es lo más importante

La tenacidad a la fractura es especialmente crítica en:

Herramientas de minería y construcción (p.ej, brocas de carburo, púas) – expuestas a impactos y golpes

Golpes y muere – resistir el crecimiento de grietas por cargas cíclicas

Inserciones de corte Para hierro fundido, donde el corte interrumpido es común

Herramientas de conformado: sujetas a esfuerzos de flexión o deflexión

Piezas de desgaste con geometrías delgadas, como boquillas o alfileres pequeños

Medición de la tenacidad a la fractura

La tenacidad a la fractura del carburo de tungsteno generalmente se mide utilizando métodos como:

Prueba de viga con entalla de un solo borde (SENB)

Técnica de muesca Chevron

Método de fractura por indentación (para muestras pequeñas)

Estas pruebas introducen grietas controladas para evaluar cómo se comporta el material en condiciones de tensión crítica.

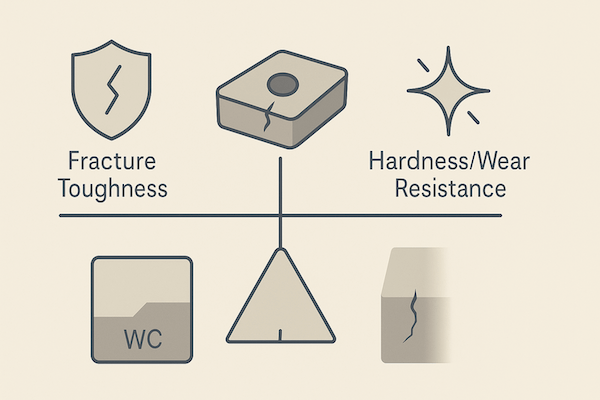

Equilibrio entre la tenacidad a la fractura y otras propiedades

Si bien es deseable una alta tenacidad a la fractura, debe equilibrarse con:

Dureza - para resistencia al desgaste

Compresivo fortaleza – para carga pesada

Estabilidad térmica – para corte de alta velocidad

Los ingenieros de herramientas deben elegir el grado de carburo adecuado para lograr el mejor rendimiento en cada aplicación específica.

Conclusión

La tenacidad a la fractura es una propiedad crucial que determina la fiabilidad y durabilidad de las herramientas de carburo de tungsteno, especialmente en entornos hostiles o propensos a impactos. Comprender cómo interactúa con otras características del material ayuda a los fabricantes a seleccionar o desarrollar calidades de carburo que resistan la propagación de grietas y prolonguen la vida útil de la herramienta. En el diseño moderno de carburo, K₁c no es solo un número: es una garantía contra fallos repentinos.