Introducción

En la industria del carburo de tungsteno, el rendimiento y la longevidad de los componentes dependen en gran medida de las propiedades del material, los procesos de fabricación y las medidas de control de calidad. El carburo de tungsteno, conocido por su dureza y resistencia al desgaste, se utiliza en aplicaciones industriales exigentes, como herramientas de corte, piezas de desgaste y equipos de minería. Por ello, garantizar la integridad y la fiabilidad de los componentes de carburo de tungsteno es crucial. Uno de los métodos clave que se utilizan para evaluar la calidad de estos componentes sin dañarlos son las pruebas no destructivas (NDT).

Los ensayos no destructivos abarcan una variedad de técnicas de prueba que permiten a los fabricantes evaluar las propiedades y la integridad estructural de los materiales, componentes y sistemas sin causar ningún daño. En la industria del carburo de tungsteno, los ensayos no destructivos se emplean para detectar defectos, medir las propiedades de los materiales y garantizar que las piezas cumplan con las especificaciones y estándares requeridos. Este artículo proporcionará una explicación detallada de los ensayos no destructivos en la industria del carburo de tungsteno, las diversas técnicas utilizadas y por qué son importantes para garantizar la más alta calidad y rendimiento.

¿Qué son las pruebas no destructivas (END)?

Los ensayos no destructivos (END) se refieren a una variedad de métodos de prueba que permiten examinar materiales y estructuras en busca de defectos o irregularidades sin alterarlos ni dañarlos. El objetivo de los END es evaluar las propiedades físicas, la resistencia y el estado de un material, componente o sistema de una manera que preserve su utilidad. En industrias como Fabricación de carburo de tungsteno, donde los componentes se utilizan en condiciones extremas, el END es una parte esencial del proceso de control de calidad.

Las técnicas de END son esenciales para garantizar que los productos cumplan con estándares estrictos, tengan defectos mínimos y funcionen de manera confiable en el campo. carburo de tungsteno Se utiliza a menudo en aplicaciones de alto estrés, incluso pequeños defectos internos pueden comprometer su rendimiento y provocar una falla. Por lo tanto, los END brindan un método invaluable para detectar dichos defectos antes de que se use el producto.

¿Por qué es importante el NDT en la industria del carburo de tungsteno?

Los componentes de carburo de tungsteno se utilizan en Industrias que exigen un rendimiento excepcional, como aeroespacial, minería, construcción, y fabricaciónLas piezas fabricadas con carburo de tungsteno están sujetas a altos niveles de estrés, desgaste y temperaturas extremas, lo que hace que su fiabilidad sea fundamental. Los ensayos no destructivos desempeñan un papel fundamental en el mantenimiento de esta fiabilidad, ya que garantizan que los componentes cumplan los estándares necesarios sin causar daños durante las pruebas.

La importancia de los END en la industria del carburo de tungsteno se puede resumir de la siguiente manera:

Detección de defectos internos

Los productos de carburo de tungsteno, como piezas de desgaste y herramientas de corte, suelen tener estructuras internas complejas. Los métodos de END pueden detectar defectos internos como grietas, huecos, porosidad e inclusiones que podrían no ser visibles en la superficie. Estos defectos pueden debilitar el material y provocar fallas si no se identifican en una etapa temprana del proceso de fabricación.

Prevención de fallos de componentes

Al identificar fallas en el material antes de su uso, los ensayos no destructivos ayudan a prevenir fallas costosas y potencialmente peligrosas. Esto es especialmente crucial en aplicaciones como equipos de minería, donde la falla de una pieza de carburo de tungsteno podría resultar en un tiempo de inactividad operativo significativo, daños en el equipo y riesgos de seguridad.

Garantía de calidad del material

Los ensayos no destructivos garantizan que el material cumpla con las especificaciones y los estándares de rendimiento requeridos. Mediante el uso de métodos de ensayos no destructivos, los fabricantes pueden verificar que los componentes de carburo de tungsteno tengan la dureza, la tenacidad y la densidad deseadas antes de ponerlos en servicio.

Minimización de desechos y retrabajos

Al detectar defectos en una etapa temprana del proceso de fabricación, los END reducen la probabilidad de producir productos defectuosos que deban desecharse o reelaborarse. Esto no solo permite ahorrar materiales, sino que también mejora la eficiencia y reduce los costos de producción.

Evaluación no invasiva

A diferencia de los métodos de prueba destructivos, que pueden implicar cortar, romper o dañar de alguna otra forma el componente, los ensayos no destructivos permiten evaluar el material sin comprometer su integridad o usabilidad, lo que lo convierte en una forma rentable y no invasiva de garantizar la calidad.

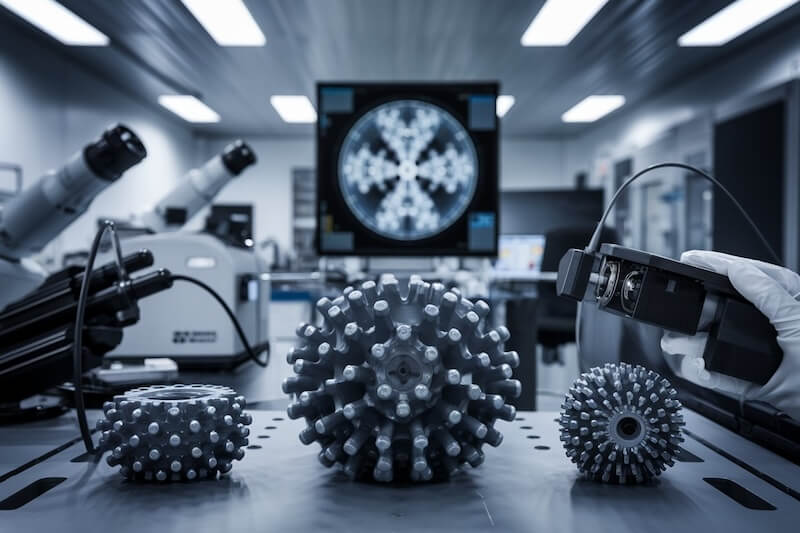

Técnicas comunes de END en la industria del carburo de tungsteno

En la industria del carburo de tungsteno se utilizan habitualmente varias técnicas de END para evaluar la calidad de los materiales y los componentes terminados. Estos métodos difieren en cuanto a los tipos de defectos que pueden detectar, el equipo necesario y el nivel de detalle que proporcionan. Algunos de los métodos de END más utilizados en la industria del carburo de tungsteno incluyen:

Pruebas ultrasónicas (UT)

Las pruebas ultrasónicas utilizan ondas sonoras de alta frecuencia para detectar defectos internos en los componentes de carburo de tungsteno. Las ondas sonoras se transmiten a través del material y se analizan los reflejos de las ondas para identificar discontinuidades, como grietas o huecos. Este método es particularmente eficaz para detectar defectos internos en materiales gruesos o densos. En el carburo de tungsteno, la ultrasónica se utiliza comúnmente para evaluar la integridad de piezas de desgaste grandes o herramientas de corte.

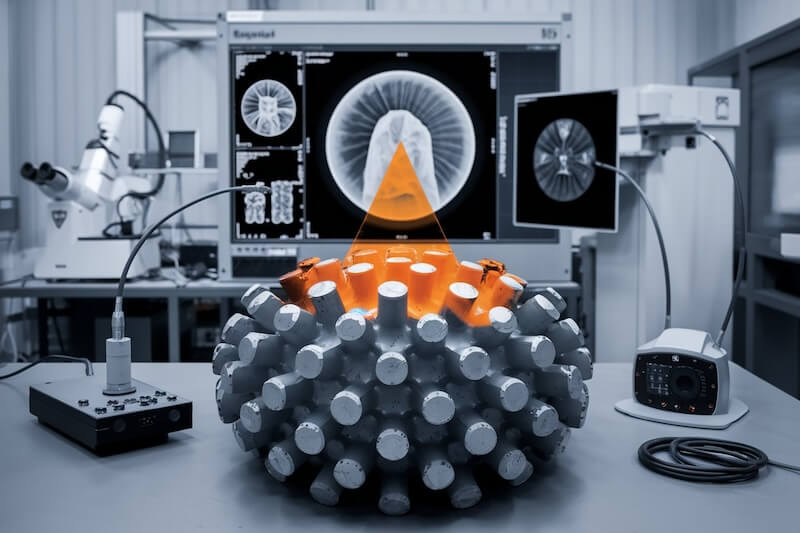

Radiografía de rayos X y rayos gamma

Las pruebas radiográficas (rayos X o rayos gamma) utilizan radiación electromagnética para producir imágenes de la estructura interna de los materiales. En el carburo de tungsteno, este método se utiliza a menudo para inspeccionar componentes grandes en busca de huecos, porosidad o grietas que pueden no ser visibles en la superficie. La radiografía con rayos X es eficaz para materiales de alta densidad como el carburo de tungsteno porque puede penetrar secciones gruesas y proporcionar imágenes claras de las estructuras internas.

Prueba de partículas magnéticas (MT)

La prueba de partículas magnéticas se utiliza para detectar defectos superficiales y cercanos a la superficie en materiales ferromagnéticos. En esta técnica, se aplica un campo magnético al componente de carburo de tungsteno y se esparcen partículas de hierro sobre la superficie. Si hay grietas o defectos en la superficie, las partículas se acumularán alrededor de los defectos, haciéndolos visibles. Si bien el carburo de tungsteno no es inherentemente magnético, este método se puede utilizar para componentes con una fase aglutinante metálica, como el cobalto, que exhiben propiedades magnéticas.

Prueba de penetración de colorantes (PT)

La prueba de penetración de colorantes es un método de inspección de superficies que se utiliza para identificar grietas o defectos que rompan la superficie de los materiales. Se aplica un colorante líquido a la superficie del componente de carburo de tungsteno y, después de un período de espera, se elimina el exceso de colorante. A continuación, se aplica un revelador y cualquier defecto de la superficie aparecerá como indicio visible. Esta técnica es especialmente útil para inspeccionar componentes más pequeños y para detectar grietas superficiales muy finas que, de otro modo, podrían pasar desapercibidas.

Prueba de corrientes de Foucault (ECT)

La prueba de corrientes de Foucault utiliza inducción electromagnética para detectar grietas, corrosión u otras discontinuidades en materiales conductores. Este método se utiliza comúnmente para la inspección de superficies o cerca de la superficie de componentes de carburo de tungsteno con fases aglutinantes metálicas. Se inducen corrientes de Foucault en el material y se mide la respuesta del material para identificar cualquier irregularidad.

Inspección visual (IV)

Aunque técnicamente no es un método “no destructivo”, la inspección visual es una de las formas más simples y efectivas de identificar defectos superficiales obvios o inconsistencias en componentes de carburo de tungsteno. Este método implica que un inspector capacitado examine la superficie de la pieza para detectar grietas, astillas, desgaste u otras irregularidades visibles. Por lo general, es el primer paso en el proceso de inspección antes de aplicar métodos de END más detallados.

Beneficios de las pruebas no destructivas (NDT) en la fabricación de carburo de tungsteno

Las pruebas no destructivas ofrecen numerosos beneficios a Fabricantes de herramientas de carburo de tungsteno y piezas de desgaste, incluido:

Control de calidad mejorado:Los ensayos no destructivos ayudan a garantizar que cada componente de carburo de tungsteno cumpla con estrictos estándares de calidad. Al identificar los defectos de manera temprana, los fabricantes pueden tomar medidas correctivas antes de que el componente entre en servicio.

Ahorro de costesAl reducir las tasas de desperdicio, minimizar el retrabajo y prevenir fallas del producto, NDT genera ahorros de costos significativos en el proceso de producción.

Mayor confiabilidad:Los componentes de carburo de tungsteno que se utilizan en aplicaciones de alta tensión deben ser confiables y duraderos. Los ensayos no destructivos garantizan que los componentes estén libres de defectos, lo que mejora su rendimiento y longevidad.

Cumplimiento de los estándares de la industria:Muchas industrias exigen que los componentes se sometan a pruebas rigurosas para cumplir con normas específicas, como ISO, ASTM u otros requisitos reglamentarios. Los ensayos no destructivos garantizan el cumplimiento de estas normas y ayudan a los fabricantes a evitar sanciones o retiradas de productos del mercado.

Conclusión

Las pruebas no destructivas son una herramienta indispensable en la industria del carburo de tungsteno, ya que ofrecen un medio confiable y no invasivo para evaluar la calidad, la integridad y el rendimiento de los componentes. Al utilizar una variedad de técnicas de END, como pruebas ultrasónicas, radiografías y pruebas con líquidos penetrantes, los fabricantes pueden detectar defectos internos y superficiales que pueden comprometer el rendimiento de las herramientas y piezas de desgaste de carburo de tungsteno. Las END no solo mejoran la confiabilidad del producto, sino que también mejoran la rentabilidad, garantizan el cumplimiento de las normas de la industria y minimizan el riesgo de falla de los componentes. A medida que el carburo de tungsteno continúa utilizándose en aplicaciones críticas y exigentes, el papel de las END para garantizar la calidad del producto seguirá siendo esencial para el éxito continuo de la industria.