Introducción

La porosidad es un concepto crucial en la ciencia de los materiales, especialmente en materiales de alto rendimiento como el carburo de tungsteno (WC), utilizado en herramientas industriales. Aunque a menudo se pasa por alto, la porosidad desempeña un papel fundamental en la determinación de la resistencia mecánica, la resistencia al desgaste y la fiabilidad general de las herramientas de carburo. Este artículo explica qué es la porosidad, cómo se forma, por qué es importante y cómo la gestionan los fabricantes.

¿Qué es la porosidad?

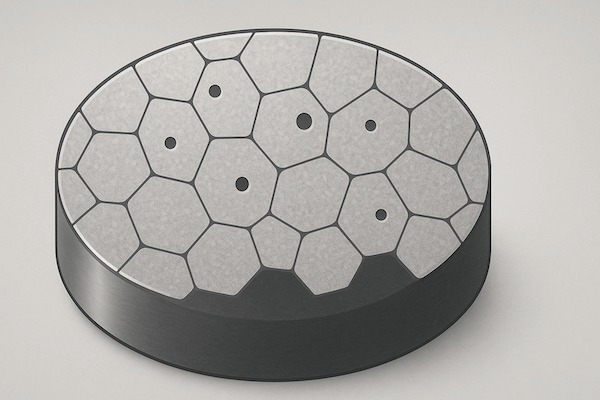

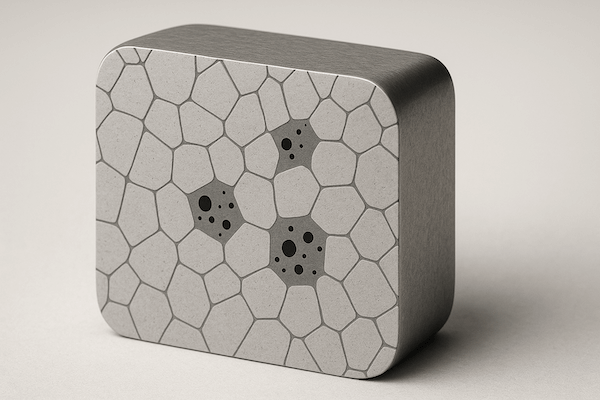

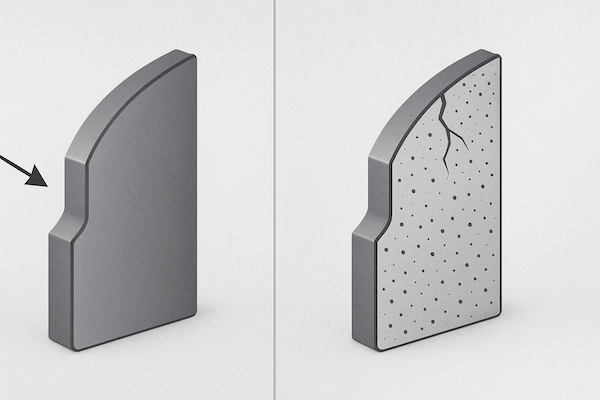

La porosidad se refiere a la presencia de pequeños huecos o poros en un material. Estos huecos pueden ser microscópicos o visibles a simple vista, y son resultado de una densificación incompleta durante el proceso de fabricación. En los carburos cementados, la porosidad es el espacio que queda sin rellenar entre los granos de carburo de tungsteno y el metal aglutinante, generalmente cobalto o níquel.

Cómo se forma la porosidad en las herramientas de carburo

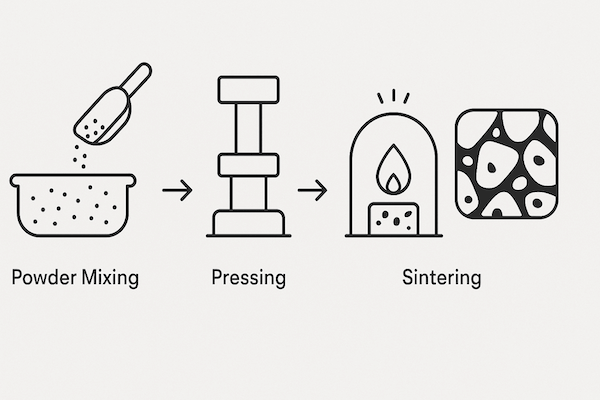

Herramientas de carburo de tungsteno se fabrican típicamente mediante técnicas de pulvimetalurgia que incluyen la mezcla de polvos, la compactación (prensado) y la sinterización. Durante SinterizaciónLas altas temperaturas hacen que el aglutinante metálico se funda y adhiera los granos de WC. Sin embargo, si las condiciones de sinterización no son óptimas o si la calidad de la materia prima es deficiente, pueden quedar pequeñas bolsas de aire, lo que forma porosidad.

Las causas comunes de porosidad incluyen:

Humectación incompleta del aglutinante

Distribución no uniforme del polvo

Temperatura o tiempo de sinterización insuficiente

Impurezas en las materias primas

Tipos de porosidad en el carburo de tungsteno

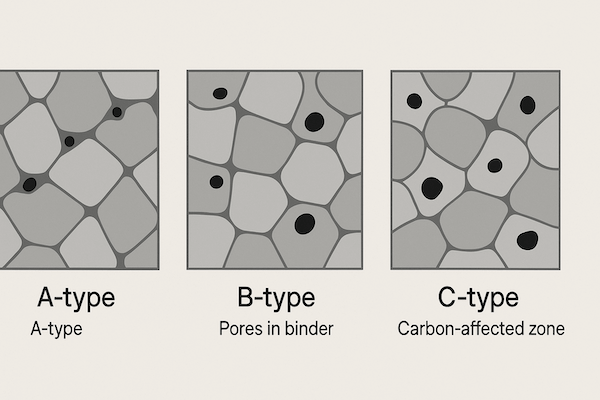

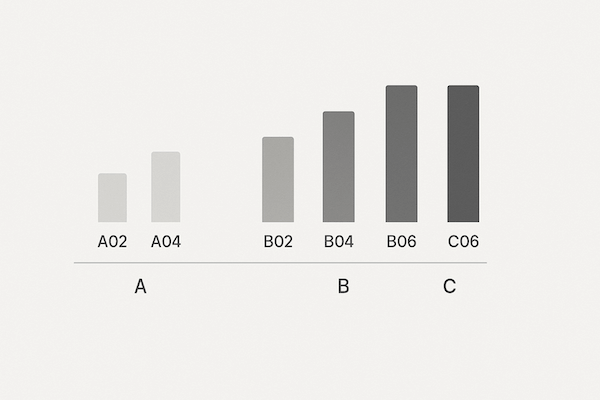

La porosidad en el carburo cementado se clasifica comúnmente en tres tipos:

Tipo A (Poros en la fase de carburo): Causado por una densificación incompleta de los granos de WC.

Tipo B (poros en la fase aglutinante): a menudo debido a atrapamiento de gas o mala humectación.

Porosidad tipo C (relacionada con el carbono): Resultante del desequilibrio del carbono, como la formación de carbono libre o de fase eta.

Cada tipo puede afectar el rendimiento de la herramienta de manera diferente y, a menudo, se clasifica utilizando estándares internacionales como ISO 4505.

Por qué es importante la porosidad

La porosidad tiene un impacto directo en las propiedades mecánicas de las herramientas de carburo de tungsteno. Un alto nivel de porosidad puede provocar:

Reducido dureza y fuerza

Fractura o astillamiento prematura

Menor temperatura y Resistencia a la corrosión

Vida útil impredecible de la herramienta

Incluso pequeñas diferencias en la porosidad pueden afectar significativamente el rendimiento de la herramienta bajo tensión, especialmente en aplicaciones exigentes como corte, minería o mecanizado de alta velocidad.

Cómo los fabricantes controlan la porosidad

Controlar la porosidad es clave para producir herramientas de carburo confiables. Fabricantes de herramientas de carburo avanzadas adoptar varias técnicas, entre ellas:

Sinterización al vacío o a presión para mejorar la densificación

Prensado isostático en caliente (HIP) para eliminar los poros internos

Granulación y mezcla de polvos optimizadas

Estrictos estándares de control de calidad y clasificación de porosidad

El objetivo es lograr una microestructura uniforme y densa que mejore la durabilidad y la consistencia de la herramienta.

Conclusión

La porosidad puede ser invisible, pero sus efectos no lo son. En el caso de las herramientas de carburo de tungsteno, comprender y controlar la porosidad es esencial para garantizar un alto rendimiento, seguridad y longevidad. Ya sea fabricante de herramientas, ingeniero o usuario final, conocer este factor oculto puede resultar en una mejor selección de materiales y una mayor fiabilidad del producto.