Introducción

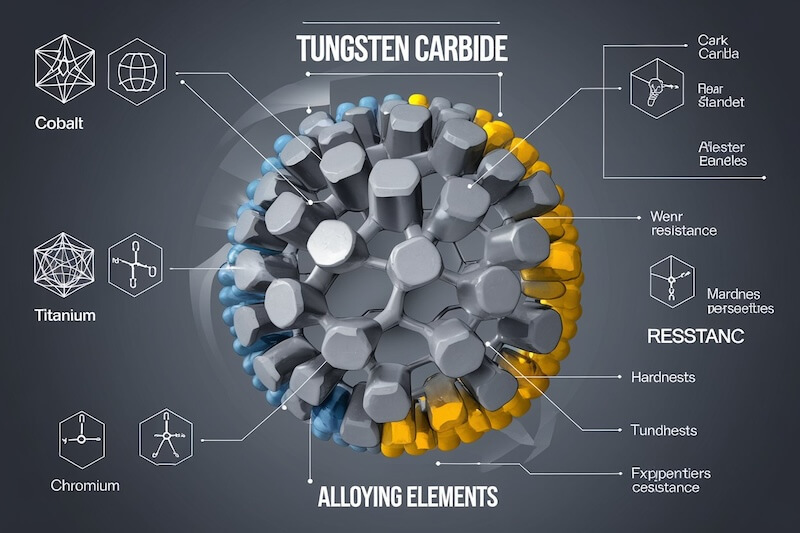

En el mundo de la ciencia de los materiales, el término elementos de aleación se refiere a elementos que se añaden deliberadamente a un metal para mejorar sus propiedades, como la resistencia, la dureza, la resistencia a la corrosión y el rendimiento general. En la industria del carburo de tungsteno, el papel de los elementos de aleación es particularmente importante, ya que influyen directamente en la dureza, la resistencia al desgaste, la tenacidad y otras características clave del material.

El carburo de tungsteno (WC) es conocido principalmente por su excepcional dureza y resistencia al desgaste, lo que lo convierte en uno de los materiales más valiosos en diversas industrias, incluidas la minería, la aeroespacial, el petróleo y el gas y la fabricación. Sin embargo, el carburo de tungsteno puro a menudo no es suficiente para satisfacer las demandas de aplicaciones específicas. Aquí es donde entran en juego los elementos de aleación. Estos elementos se agregan al carburo de tungsteno base para modificar y mejorar sus propiedades físicas y químicas, lo que permite a los fabricantes adaptar el carburo de tungsteno para una amplia gama de usos.

En este artículo, exploraremos el papel de los elementos de aleación en el carburo de tungsteno, examinando sus funciones, tipos e impacto en las propiedades de este material versátil.

¿Qué son los elementos de aleación?

Los elementos de aleación son elementos añadidos al metal base (en este caso, carburo de tungsteno) para mejorar o modificar las propiedades del material. La adición de estos elementos puede alterar el comportamiento mecánico, térmico o químico del material, haciéndolo más adecuado para aplicaciones industriales específicas.

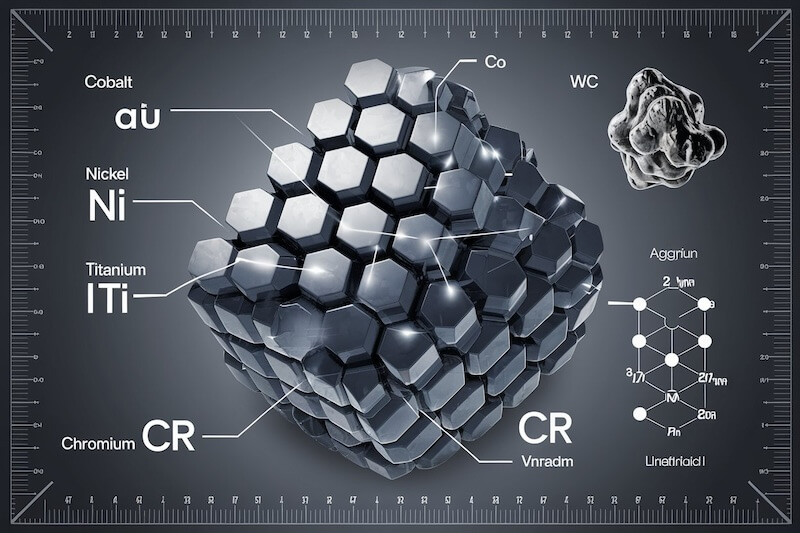

En el contexto del carburo de tungsteno, los elementos de aleación son típicamente metales que se mezclan con tungsteno y carbono para formar una matriz de carburo de tungsteno. La elección de los elementos de aleación y sus respectivas cantidades determinarán las propiedades finales del carburo de tungsteno, como su dureza, resistencia al desgaste, tenacidad, estabilidad térmica y Resistencia a la corrosión.

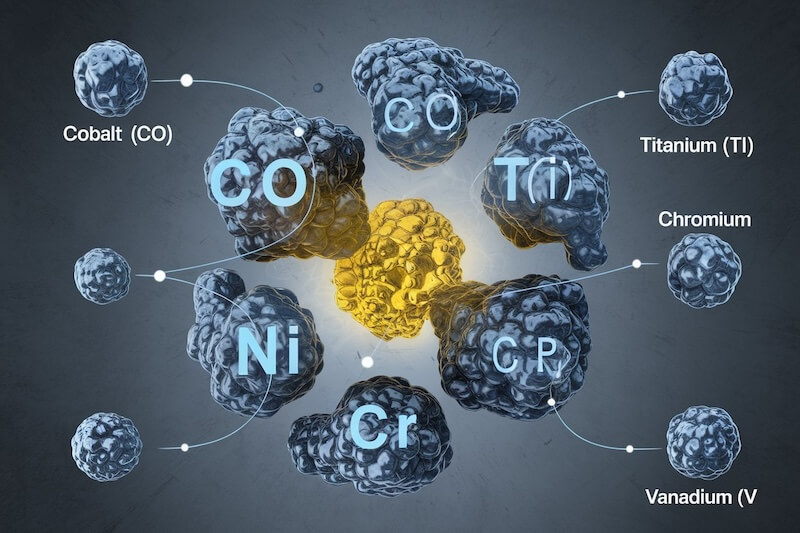

Elementos de aleación comunes en el carburo de tungsteno

En la producción de carburo de tungsteno se utilizan habitualmente varios elementos de aleación para lograr propiedades específicas del material. Estos elementos suelen ser aglutinantes que mantienen unidas las partículas de carburo de tungsteno y cada elemento aporta un conjunto único de características al producto final.

1. Cobalto (Co)

El cobalto es el elemento de aleación más utilizado en el carburo de tungsteno. Actúa como aglutinante que mantiene unidos los granos de carburo de tungsteno, formando una matriz sólida. El cobalto mejora la tenacidad y la resistencia del carburo de tungsteno, haciéndolo más resistente a la rotura y al astillado, especialmente en aplicaciones de alto impacto. Sin embargo, aunque el cobalto mejora la tenacidad, puede reducir ligeramente la estabilidad química del material, especialmente en entornos oxidantes. Por este motivo, el carburo de tungsteno unido con cobalto se utiliza a menudo en aplicaciones en las que la resistencia al desgaste es más crítica que la resistencia a la corrosión.

Propiedades agregadas por Cobalt:

- Mayor dureza

- Fuerza mejorada

- Resistencia al desgaste

- Fragilidad reducida

2. Níquel (Ni)

El níquel es un aglutinante alternativo al cobalto en el carburo de tungsteno. El níquel se utiliza a menudo en aplicaciones en las que la resistencia a la corrosión es un requisito clave, ya que es más estable en entornos corrosivos y de alta temperatura que el cobalto. El carburo de tungsteno unido con níquel se utiliza ampliamente en las industrias del petróleo y el gas, aeroespacial y de procesamiento químico, donde los equipos están expuestos a una exposición química severa y a temperaturas extremas.

Propiedades agregadas por Nickel:

- Resistencia a la corrosión mejorada

- Mejor resistencia a la oxidación.

- Mayor estabilidad térmica

- Dureza y fuerza

3. Hierro (Fe)

El hierro se utiliza a veces como elemento de aleación en el carburo de tungsteno, en particular en la producción de bajo coste de herramientas de carburo. El hierro es menos eficaz que el cobalto o el níquel en términos de proporcionar tenacidad, pero se utiliza cuando es necesario reducir el coste de producción. El carburo de tungsteno unido con hierro se utiliza normalmente en aplicaciones menos exigentes en comparación con el carburo de tungsteno a base de cobalto o níquel.

Propiedades añadidas por Iron:

- Aglutinante rentable

- Dureza moderada

- Resistencia al desgaste

4. Cromo (Cr)

El cromo es un importante elemento de aleación que se utiliza para mejorar la resistencia a la corrosión y la dureza del carburo de tungsteno. Cuando se añade en pequeñas cantidades, el cromo aumenta la capacidad del material para resistir la corrosión, especialmente en entornos agresivos donde hay ácidos y sales presentes. El cromo también es eficaz para mejorar la resistencia a la oxidación del material a altas temperaturas.

Propiedades agregadas por Chromium:

- Resistencia a la corrosión

- Dureza mejorada

- Mayor estabilidad a altas temperaturas

5. Titanio (Ti)

El titanio se utiliza a veces en combinación con carburo de tungsteno para mejorar su resistencia al desgaste y dureza. El carburo de titanio (TiC) se suele añadir a la matriz de carburo de tungsteno en forma de partículas o granos, lo que ayuda a aumentar la dureza y la resistencia al desgaste abrasivo del material. El titanio es especialmente valioso en aplicaciones en las que es esencial una alta resistencia al desgaste, como herramientas de corte, equipos de minería y maquinaria sometida a condiciones duras.

Propiedades añadidas por Titanium:

- Resistencia al desgaste abrasivo mejorada

- Mayor dureza

- Estabilidad térmica mejorada

6. Vanadio (V)

El vanadio es otro elemento de aleación que mejora la dureza y la resistencia al desgaste del carburo de tungsteno. Al igual que el titanio, el vanadio forma fases de carburo (como el carburo de vanadio, V4C3) dentro de la matriz de carburo de tungsteno, lo que mejora aún más la capacidad del material para resistir el desgaste abrasivo. El vanadio es particularmente útil en aplicaciones que implican mecanizado, corte y perforación de alta resistencia.

Propiedades agregadas por Vanadium:

- Mayor resistencia al desgaste

- Dureza mejorada

- Mayor dureza

7. Molibdeno (Mo)

El molibdeno es un elemento de aleación de alto rendimiento que se suele añadir para mejorar la estabilidad térmica y la resistencia a altas temperaturas del carburo de tungsteno. El molibdeno también contribuye a la resistencia a la oxidación del material y lo hace adecuado para aplicaciones de alta temperatura, como álabes de turbinas y herramientas de corte utilizadas en condiciones extremas.

Propiedades agregadas por Molibdeno:

- Estabilidad térmica mejorada

- Mayor resistencia a la oxidación.

- Resistencia al desgaste mejorada a altas temperaturas.

El papel de los elementos de aleación en la adaptación de las propiedades del carburo de tungsteno

La adición de diferentes elementos de aleación al carburo de tungsteno permite a los fabricantes adaptar las propiedades del material para satisfacer los requisitos específicos de diversas aplicaciones industriales. La clave para seleccionar los elementos de aleación adecuados es comprender las compensaciones entre propiedades como tenacidad, dureza, resistencia al desgaste y resistencia a la corrosión.

Por ejemplo, el carburo de tungsteno unido con cobalto ofrece un equilibrio entre dureza y resistencia al desgaste, lo que lo hace ideal para aplicaciones generales como herramientas de corte y equipos de minería. Por otro lado, el carburo de tungsteno unido con níquel se destaca en entornos donde la resistencia a la corrosión y la estabilidad térmica son cruciales, como en las industrias aeroespacial y química.

Al controlar cuidadosamente la cantidad y la combinación de elementos de aleación, los fabricantes pueden crear productos de carburo de tungsteno que cumplan con las especificaciones más exigentes. Esta versatilidad es lo que hace que el carburo de tungsteno sea uno de los materiales más utilizados en las industrias que requieren un rendimiento excepcional en condiciones difíciles.

Conclusión

Los elementos de aleación desempeñan un papel crucial en la mejora de las propiedades del carburo de tungsteno, lo que permite a los fabricantes personalizar el material para una amplia gama de aplicaciones industriales. La capacidad de modificar propiedades como la tenacidad, la dureza, la resistencia al desgaste y la resistencia a la corrosión hace que el carburo de tungsteno sea un material invaluable en industrias como minería, aeroespacial, petróleo y gas, y procesamiento químico. Comprender el impacto de los diferentes elementos de aleación permite a los fabricantes seleccionar el material óptimo para sus necesidades específicas, lo que garantiza un mejor rendimiento, una vida útil más prolongada y menores costos operativos.