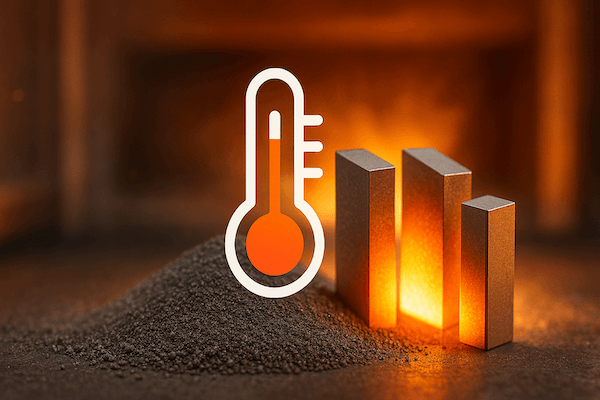

La temperatura de sinterización es un factor crítico en la producción de herramientas de carburo de tungsteno (WC), que influye directamente en su dureza, fortaleza, microestructuray el rendimiento general. En este artículo, exploraremos qué significa la temperatura de sinterización, su papel en la producción de aleaciones duras y por qué un control preciso es esencial para la producción. herramientas de carburo de alta calidad.

https://www.retopz.com/wp-content/uploads/2025/06/Understanding-Sintering-Temperature-in-Tungsten-Carbide-Tool-Manufacturing.png

¿Qué es la temperatura de sinterización?

La temperatura de sinterización se refiere a la alta temperatura a la que los materiales en polvo se compactan y fusionan sin alcanzar su punto de fusión. En el caso de las herramientas de carburo de tungsteno, el proceso generalmente implica calentar una mezcla de Polvo de WC y un aglutinante metálico, generalmente cobalto (Co) o níquel (Ni), a un rango de temperatura de 1350 °C a 1500 °C en una atmósfera controlada.

A esta temperatura, el aglutinante metálico se funde y se infiltra en las partículas de carburo de tungsteno, lo que promueve la densificación y la unión del grano. El resultado final es un acero sólido de alta resistencia. material compuesto.

Por qué es importante la temperatura de sinterización

1. Formación de la microestructura

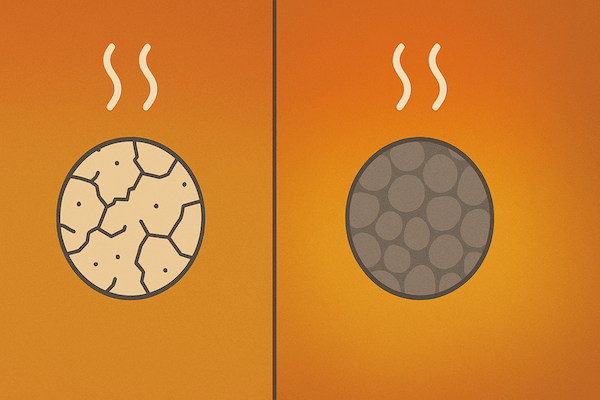

La temperatura de sinterización controla el crecimiento del grano de las partículas de WC y la distribución de la fase aglutinante. Una temperatura óptima garantiza:

Uniforme tamaño de grano

Alto densidad

Fuerte unión metalúrgica

Una sinterización inadecuada (demasiado baja o demasiado alta) puede provocar porosidad, unión débil o crecimiento excesivo del grano, todo lo cual reduce la vida útil y el rendimiento de la herramienta.

2. Propiedades mecánicas

Las propiedades mecánicas del carburo de tungsteno, como dureza, tenacidad, y resistencia al desgaste—están estrechamente ligadas a la temperatura de sinterización:

Las temperaturas más altas pueden mejorar la unión del grano, pero pueden reducir la tenacidad debido al engrosamiento del grano.

Temperatura más bajas Puede conservar granos finos pero dar como resultado una densificación incompleta y fragilidad.

Equilibrar estos factores es clave para aplicaciones que van desde herramientas de minería y corte hasta piezas de desgaste de precisión.

3. Estabilidad de fase

A temperaturas de sinterización, el sistema WC-Co puede formar fases indeseadas, como la fase eta (η) o grafito libre, si no se controla cuidadosamente. Una temperatura de sinterización precisa ayuda a:

Prevenir la formación de fases frágiles

Mantener la microestructura bifásica deseada de WC y aglutinante

Sinterización en la producción de herramientas de carburo de tungsteno

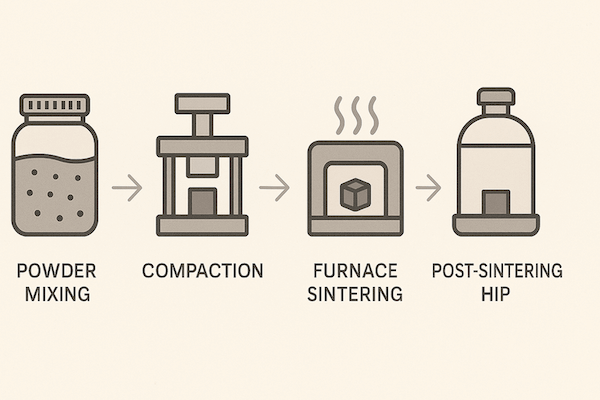

En la era moderna fabricación de herramientas de carburo de tungstenoLa sinterización es el paso final y el que consume más energía. Las etapas clave incluyen:

Mezcla de polvo: el polvo WC se mezcla con cobalto u otros aglutinantes, junto con inhibidores del crecimiento de grano como VC o Cr₃C₂.

Compactación: La mezcla se prensa hasta obtener la forma deseada (por ejemplo, piezas en bruto, insertos).

Sinterización – Los compactos verdes se sinterizan en atmósfera de vacío o de hidrógeno a temperaturas controladas.

Tratamientos post-sinterización: Se pueden aplicar procesos secundarios como HIP (prensado isostático en caliente) para eliminar la porosidad interna.

La temperatura de sinterización debe optimizarse en función del grado del material, la geometría de la herramienta y los requisitos de rendimiento.

Conclusión

La temperatura de sinterización juega un papel fundamental en la fabricación de acero de alto rendimiento. herramientas de carburo de tungstenoDetermina las propiedades físicas, la longevidad y la consistencia del producto final. Los productores de carburo avanzado utilizan estrictos sistemas de control de temperatura, hornos sofisticados y monitoreo en tiempo real para lograr resultados óptimos de sinterización. Comprender y gestionar este parámetro clave garantiza que las herramientas de carburo de tungsteno cumplan con las rigurosas exigencias de la industria moderna, desde la metalurgia hasta la... corte y minería a electrónica y aeroespacial.