¿Qué es la resistencia al desgaste?

La resistencia al desgaste se refiere a la capacidad de un material para soportar daños superficiales graduales causados por fricción, abrasión, erosión o contacto mecánico con otros materiales. Es una propiedad crucial en materiales utilizados en entornos de alta fricción o tensión, ya que afecta directamente la vida útil y el rendimiento de los componentes.

Los materiales con alta resistencia al desgaste conservan su forma, integridad superficial y dimensiones incluso después de un uso prolongado o contacto repetido con superficies más duras o más rugosas.

¿Por qué es importante la resistencia al desgaste?

En entornos industriales, muchos componentes y herramientas están sometidos a movimiento, corte, rectificado o impacto continuos. Sin una resistencia al desgaste adecuada, las superficies se degradan rápidamente, lo que provoca:

Pérdida de precisión

Aumento del tiempo de inactividad

Reemplazo frecuente de herramientas

Costos de mantenimiento más elevados

Los materiales resistentes al desgaste ayudan a minimizar esta degradación, extendiendo la vida útil de las herramientas y los equipos y mejorando la productividad y el rendimiento generales.

Carburo de tungsteno: un referente en resistencia al desgaste

El carburo de tungsteno (WC), especialmente cementado con aglutinantes de cobalto o níquel, es reconocido por su excepcional resistencia al desgaste. Esto se debe a:

La extrema dureza de las partículas de WC (normalmente más de 1600 HV)

Una microestructura densa y de grano fino

La resistente fase aglutinante metálica que ayuda a absorber la tensión y a unir los granos.

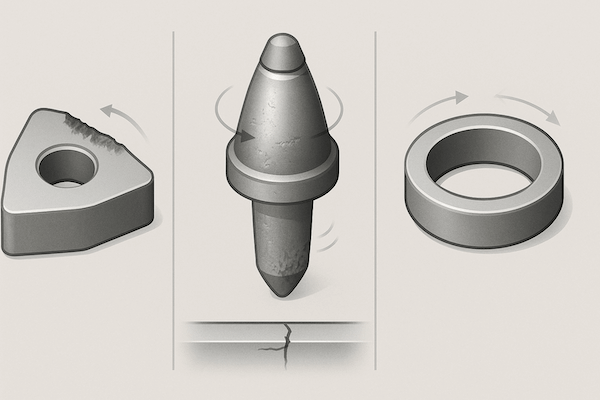

Debido a estas características, el carburo de tungsteno se utiliza ampliamente en Herramientas de corte, matrices, punzones, piezas de la válvula, placas de desgaste, y componentes de minería, donde la resistencia al desgaste es esencial.

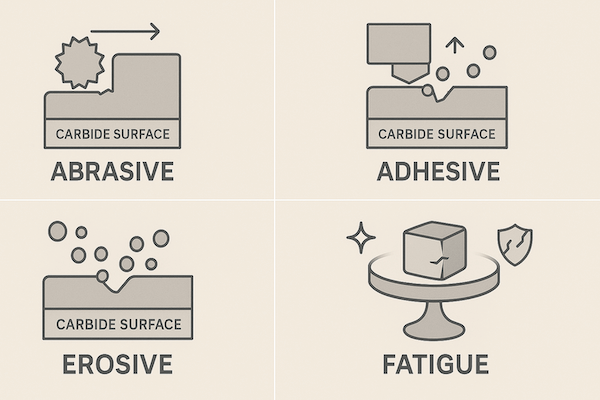

Tipos de desgaste que resiste el carburo de tungsteno

Las herramientas de carburo de tungsteno están diseñadas para resistir diversas formas de desgaste:

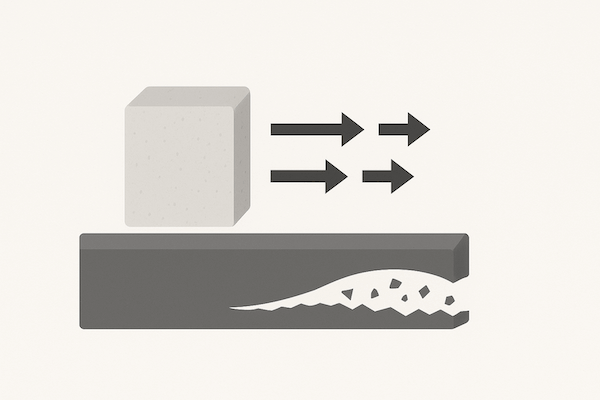

1. Desgaste abrasivo

Causada por partículas duras o superficies rugosas que se deslizan a través de la herramienta (por ejemplo, al taladrar o esmerilar).

2. Desgaste del adhesivo

Se produce cuando se transfiere material entre superficies de contacto (por ejemplo, al cortar o estampar metales).

3. Desgaste erosivo

Causada por el impacto de fluidos o partículas (por ejemplo, en lodos) válvulas, boquillas).

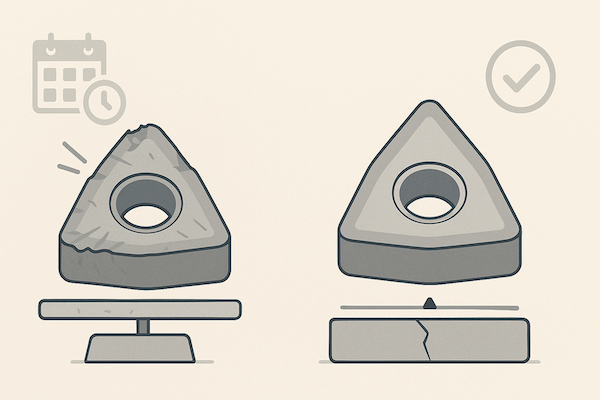

4. Desgaste por fatiga

Se desarrolla a través de ciclos de estrés repetidos que conducen a microfisuras (por ejemplo, en matrices y herramientas de conformación).

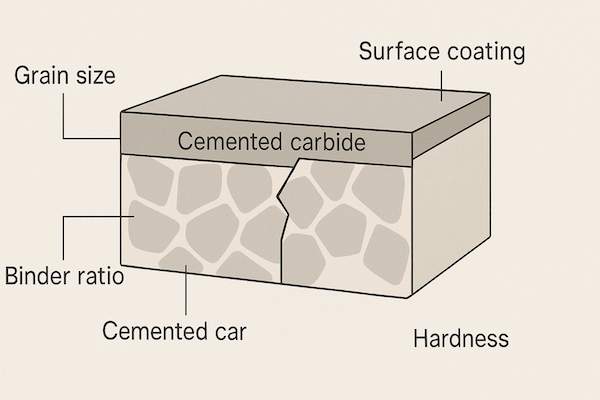

Factores que influyen en la resistencia al desgaste del carburo

Varias variables afectan la resistencia al desgaste del carburo cementado:

▸ Baño Tamaño del grano

Las estructuras de grano fino mejoran la dureza y la resistencia al desgaste, especialmente en aplicaciones de corte.

▸ Contenido del aglutinante y Composición

Un menor contenido de aglutinante aumenta la dureza y la resistencia al desgaste, pero reduce tenacidadEl cobalto se utiliza comúnmente debido a su fortaleza y propiedades de unión.

▸ Dureza (HRA)

Existe una correlación directa entre la dureza y la resistencia al desgaste: los valores de HRA más altos a menudo conducen a un mejor rendimiento frente al desgaste.

▸ Recubrimientos

Los recubrimientos avanzados como TiAlN, DLC o diamante CVD mejoran la dureza de la superficie y reducen la fricción, lo que mejora enormemente la vida útil.

Aplicaciones que requieren alta resistencia al desgaste

Resistente al desgaste herramientas de carburo de tungsteno son cruciales en industrias como:

Metalurgia – insertos de corte, fresas de extremo, ejercicios

Minería y tunelización – picos, botones, placas de desgaste

Petróleo y gas – asientos de válvulas, componentes de control de flujo

Molde y matriz – punzones, matrices de conformado, pasadores expulsores

En todas estas aplicaciones, la falla de la herramienta debido al desgaste puede generar interrupciones costosas, lo que hace que la resistencia al desgaste sea un criterio de selección clave.

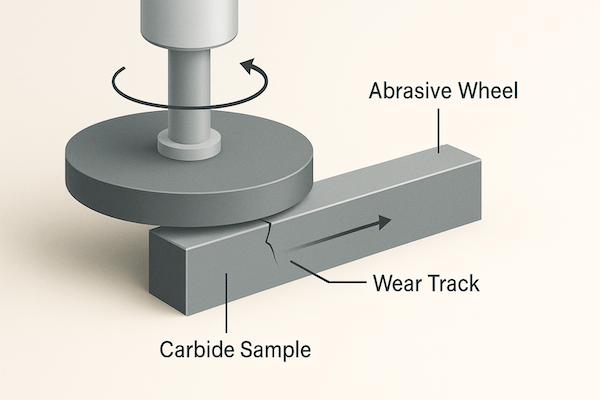

Prueba y medición de la resistencia al desgaste

La resistencia al desgaste generalmente se evalúa mediante:

Pruebas de pin-on-disc

Pruebas de desgaste por deslizamiento en seco

Pruebas de ruedas abrasivas

Análisis del rendimiento en campo

Estos métodos simulan condiciones de desgaste del mundo real y proporcionan comparaciones cuantificables entre diferentes grados de carburo.

Conclusión

La resistencia al desgaste es uno de los parámetros de rendimiento más importantes para las herramientas de carburo de tungsteno, especialmente en entornos industriales exigentes. Gracias a su combinación única de dureza, densidadGracias a su excelente resistencia a la degradación superficial, el carburo cementado ofrece una resistencia excepcional a la degradación superficial. Los ingenieros y fabricantes deben seleccionar cuidadosamente la calidad, el aglutinante, el tamaño de grano y el recubrimiento adecuados para satisfacer las exigencias de desgaste de cada aplicación, garantizando así un rendimiento superior y una fiabilidad duradera.