Qu'est-ce que la dureté ?

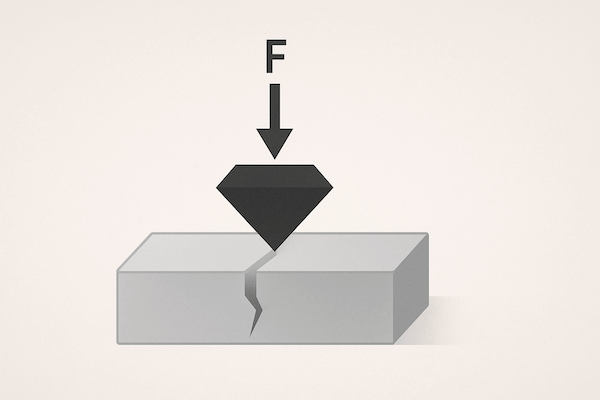

La dureté mesure la résistance d'un matériau à la déformation permanente, notamment à l'indentation, à la rayure ou à la coupure. Concrètement, elle décrit la capacité d'un matériau à résister aux forces qui tentent de l'abîmer, de le rayer ou de l'user.

La dureté n'est pas une valeur absolue unique ; elle varie selon la méthode d'essai utilisée. Les tests de dureté courants comprennent :

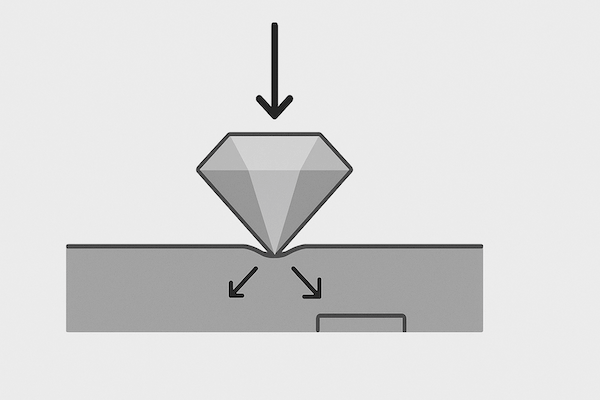

Vickers (HV) – utilise un pénétrateur pyramidal en diamant

Rockwell (HRA) – courant dans la classification du carbure cémenté

Brinell (HB) – utilisé pour les métaux plus tendres

Échelle de Mohs – échelle qualitative de 1 (talc) à 10 (diamant)

Le carbure de tungstène se classe généralement extrêmement haut sur toutes ces échelles, souvent proche de 1 500 à 2 000 HV ou de 88 à 94 HRA.

Pourquoi la dureté est-elle importante ?

Dans les environnements industriels et de fabrication, la dureté affecte directement la façon dont un outil :

Coupes, exercices, broie, ou des machines à matériaux plus durs

Résiste à l'usure due à l'abrasion ou au contact avec des surfaces rugueuses

Maintient la précision dimensionnelle lors d'une utilisation prolongée

Survit aux conditions de haute pression et de haute chaleur sans déformation

Pour outils de coupe en carbureLa dureté garantit l'intégrité des arêtes vives. Pour les pièces d'usure, elle se traduit par une érosion superficielle minimale et une durée de vie prolongée.

Dureté du carbure de tungstène (carbure cémenté)

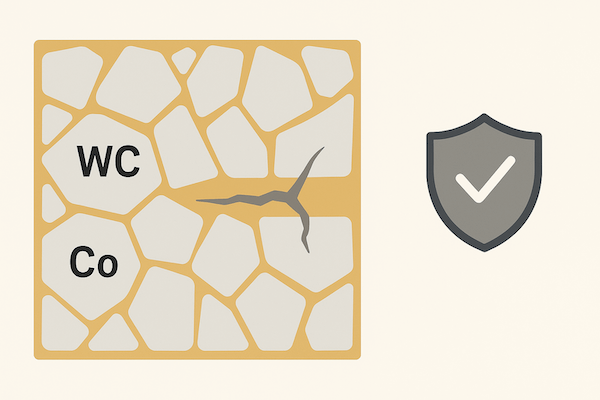

Le carbure de tungstène est un composite matériau composé de :

Grains de carbure de tungstène dur (WC) et

Un liant métallique, généralement du cobalt (Co) ou du nickel (Ni)

Les grains de WC offrent une dureté extrême, tandis que le liant offres duretéCette combinaison crée du carbure cémenté, qui est à la fois très dur et relativement résistant, idéal pour l'outillage.

Plages de dureté typiques :

| Grade | Teneur en cobalt (%) | Dureté (HRA) |

|---|---|---|

| YG6 | 6% | ~91,5 – 92,5 |

| YG8 | 8% | ~89,5 – 91,0 |

| YG20 | 20% | ~85,0 – 87,0 |

En général, une teneur en liant plus faible = une dureté plus élevée, mais avec une ténacité réduite.

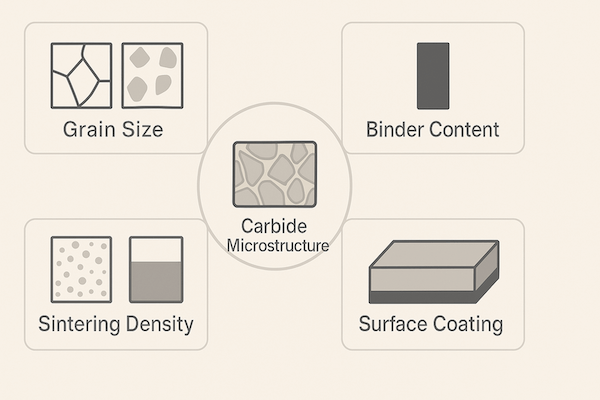

Qu'est-ce qui affecte la dureté du carbure ?

Plusieurs facteurs déterminent la dureté finale d’une pièce en carbure de tungstène :

▸ Taille des grains

Les grains fins de WC augmentent la dureté en créant une structure dense et uniforme. Les nuances ultrafines sont utilisées pour la micro-découpe et l'outillage de précision.

▸ Contenu du classeur

Moins de cobalt signifie une dureté plus élevée, mais une ténacité moindre. Un équilibre optimal est crucial pour la performance.

▸ Frittage Qualité

Un frittage approprié à haute température garantit une porosité minimale, améliorant ainsi la dureté et la résistance.

▸ Revêtements de surface

Les revêtements avancés (comme les revêtements TiAlN ou diamant) augmentent encore davantage la dureté de la surface, en particulier pour les outils de coupe à grande vitesse.

Applications qui dépendent d'une dureté élevée

La dureté est une propriété déterminante dans de nombreuses applications d'outils en carbure de tungstène, notamment :

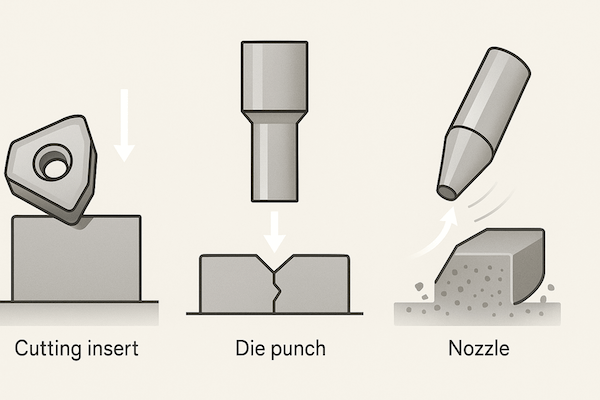

Outils de coupe en métal – inserts, fraises en bout, exercices

Outils de travail du bois – pointes de scie, lames de rabot

Composants de moules et de matrices – poinçons, matrices, broches de noyau

Outils miniers – forets, pics, coupeurs

Dans toutes ces applications, un outil plus dur équivaut à une durée de vie plus longue et à de meilleures performances.

Méthodes d'essai pour la dureté du carbure

Les outils en carbure sont le plus souvent testés à l'aide de :

Échelle Rockwell A (HRA) – particulièrement adaptée aux matériaux durs

Test Vickers (HV30 ou HV50) – mesure la taille de l'indentation diagonale

Essais de microdureté – pour revêtements et couches minces

Les échantillons testés doivent avoir une surface lisse et polie et une épaisseur suffisante pour des résultats fiables.

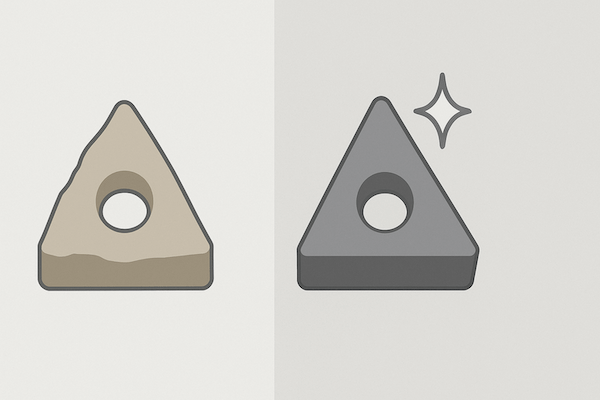

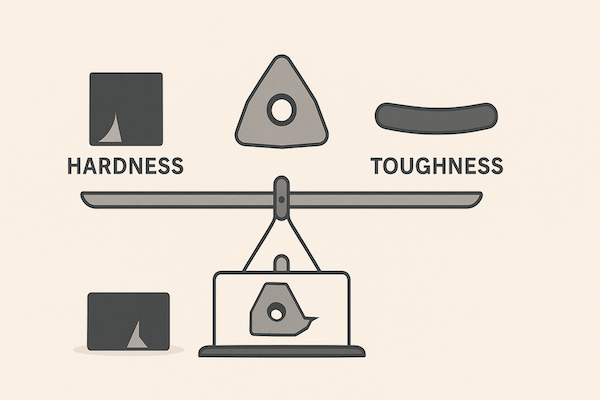

Dureté vs. ténacité – Le compromis classique

L’un des principaux défis de l’ingénierie des matériaux est de trouver un équilibre entre dureté et ténacité :

Dureté élevée → résistance à l'usure supérieure, mais risque de fragilité

Haute ténacité → meilleure résistance aux chocs, mais plus d'usure

Pour les outils en carbure, les fabricants optimisent cet équilibre en fonction de l'application. Par exemple :

Les plaquettes de coupe pour l'acier nécessitent une dureté élevée

Les pics miniers ont besoin de plus de robustesse

Les micro-forets nécessitent des grains ultrafins et une dureté modérée

Conclusion

La dureté est un élément clé des performances du carbure de tungstène. Qu'il s'agisse de résister à l'usure, de maintenir la précision de coupe ou de supporter des opérations à grande vitesse, une dureté élevée garantit que les outils en carbure de tungstène répondent aux exigences rigoureuses des industries modernes. En contrôlant la granulométrie, le taux de liant et les revêtements, les ingénieurs peuvent adapter la dureté du carbure à presque tous les cas d'utilisation, offrant ainsi des outils tranchants, robustes et conçus pour durer.