Les outils en carbure de tungstène sont réputés pour leur dureté exceptionnelle, leur résistance à l'usure et leur capacité à supporter des conditions de travail extrêmes. Mais derrière ces performances impressionnantes se cachent bien plus que le WC et le cobalt : c'est aussi le résultat d'éléments d'alliage soigneusement sélectionnés. Ces traces, certes infimes en quantité, ont un impact considérable sur le comportement, la durabilité et le contrôle de la microstructure de l'outil.

Cet article explore ce que sont les éléments d’alliage, pourquoi ils sont ajoutés et comment ils affectent les performances des outils en carbure cémenté.

Que sont les éléments d’alliage ?

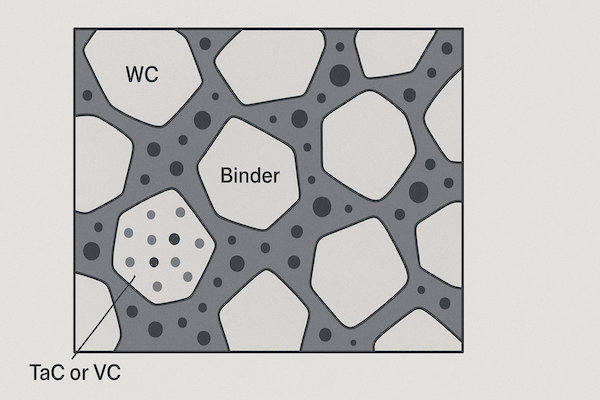

En science des matériaux, les éléments d'alliage sont des éléments ajoutés intentionnellement en petites quantités à un métal de base ou à un composite pour en modifier les propriétés. Dans le cas du carbure de tungstène, généralement composé de grains de WC liés par un liant métallique (généralement du cobalt ou du nickel), des éléments d'alliage sont ajoutés au liant ou à la phase WC pour améliorer certaines caractéristiques.

Les éléments d'alliage courants dans les outils à base de WC comprennent :

Vanadium (V)

Chrome (Cr)

Tantale (Ta)

Titane (Ti)

Niobium (Nb)

Molybdène (Mo)

Ces éléments sont généralement introduits sous forme de carbures, tels que VC, Cr₃C₂, TaC, TiC ou NbC.

Pourquoi les éléments d’alliage sont-ils utilisés dans les carbures cémentés ?

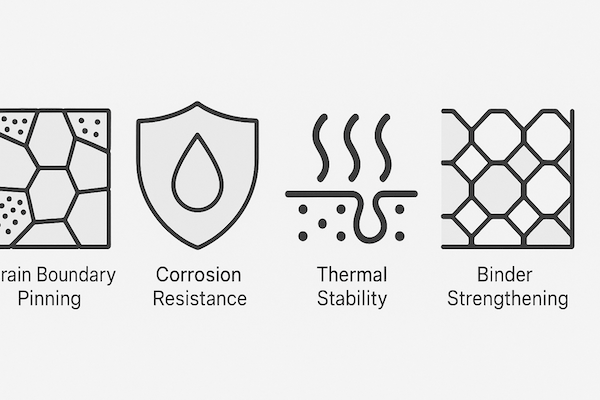

Les éléments d’alliage ne sont pas ajoutés au hasard : ils remplissent des fonctions spécifiques, notamment :

🔹 Inhibition de la croissance des grains

Lors du frittage, les grains de WC ont tendance à grossir. Le carbure de vanadium (VC) et le carbure de chrome (Cr₃C₂) sont utilisés pour fixer les joints de grains, empêchant ainsi une croissance excessive et préservant la finesse de la structure des grains, améliorant ainsi la qualité. dureté et résistance à l'usure.

🔹 Résistance à la corrosion améliorée

Le chrome (Cr) et le molybdène (Mo) améliorent la capacité du liant à résister aux attaques chimiques, ce qui est particulièrement important dans les environnements chimiques difficiles ou riches en humidité.

🔹 Stabilité accrue à haute température

Les éléments d'alliage comme le tantale (Ta) et le titane (Ti) augmentent la dureté à chaud de l'outil, lui permettant de conserver sa résistance et sa structure sous des températures de coupe élevées.

🔹 Renforcement de la phase liante

Certains éléments peuvent renforcer le liant Co ou Ni, augmentant ainsi la résistance globale dureté et rendant l'outil moins sujet aux fissures ou à l'écaillage.

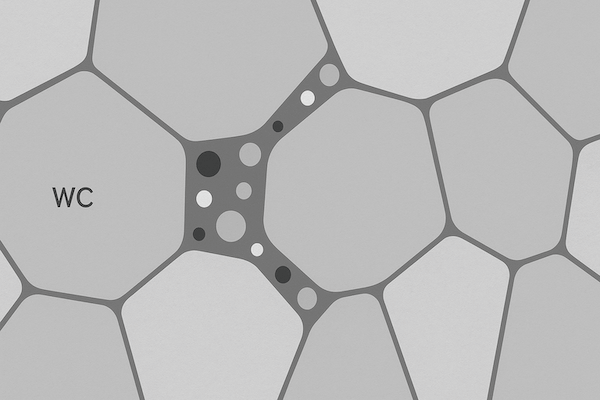

Effets microstructuraux des éléments d'alliage

Les éléments d'alliage influencent la phase carbure, la phase liante et l'interface WC/liant. Leur répartition peut entraîner :

Formation de carbures complexes qui améliorent la stabilité des bords

Contrôle du libre parcours moyen entre les grains de WC

Microstructures uniformes avec un minimum de défauts

Un contrôle approprié des ajouts d'alliage permet d'optimiser l'équilibre ténacité-dureté, de prolonger la durée de vie de l'outil et de mieux personnaliser les applications spécifiques.

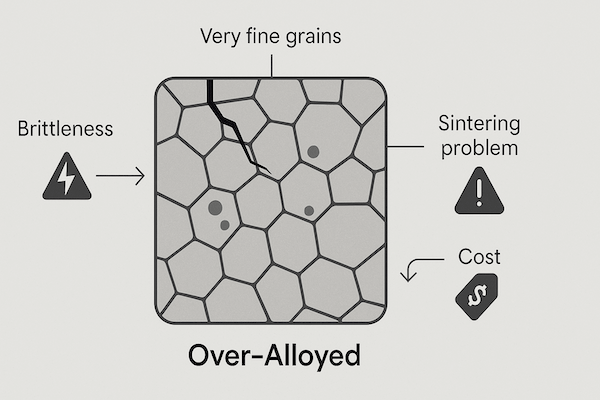

Trop d’une bonne chose ?

Bien que les éléments d'alliage soient bénéfiques, des quantités excessives peuvent entraîner :

Ténacité réduite (à cause de grains trop fins)

Fragilité accrue

Poudres difficiles à fritter

Augmentation des coûts

C'est pourquoi une formulation précise et un contrôle R&D sont essentiels.

Conclusion

Les éléments d'alliage sont les ingénieurs silencieux derrière la performance de outils en carbure de tungstène. Du contrôle microstructure pour améliorer résistance à la corrosion et la stabilité thermique, ils jouent un rôle essentiel dans l'adaptation des outils aux environnements extrêmes et aux applications exigeantes.

Que vous soyez dans exploitation minière, usinage, aérospatial, ou pétrole et gaz, comprendre le fonctionnement des éléments d'alliage vous aide à apprécier la science de l'ingénierie derrière chaque outil en carbure.