Capacités EDM

Retop collabore avec des partenaires de l'industrie du carbure de tungstène pour améliorer l'expertise en usinage par décharge électrique (EDM) en explorant en profondeur les principes, les technologies et les références de qualité, permettant la production d'outils en carbure de tungstène qui répondent aux normes de qualité les plus élevées.

Rapide et facile : saisissez vos spécifications et obtenez un devis en un jour ouvrable

Table des matières

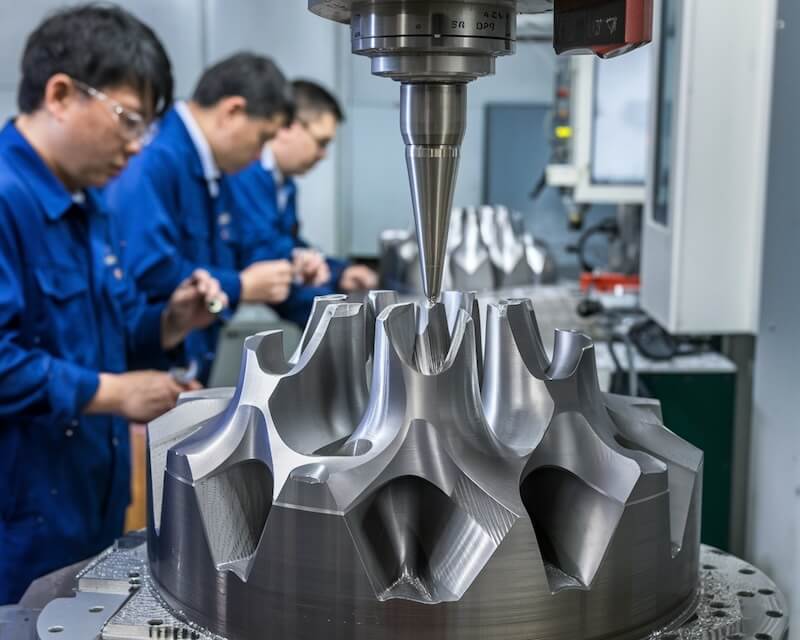

Expertise en usinage par électroérosion

Retop Carbide jouit d'une excellente réputation en tant que source de qualité pour les capacités d'EDM du carbure de tungstène et des aciers à outils.

Capacités EDM

- EDM à fil

- Machine d'électroérosion à béton

Comprendre les principes fondamentaux de l'EDM sur carbure de tungstène

La maîtrise de l'EDM commence par une solide compréhension de la manière dont ce processus d'usinage non traditionnel interagit avec les propriétés du carbure de tungstène.

Détails:

- Principe EDM : Les étincelles électriques entre une électrode et la pièce en carbure de tungstène érodent le matériau à une vitesse contrôlée, évitant ainsi le recours à des forces de coupe mécaniques.

- Considérations matérielles : La dureté élevée et la microstructure unique du carbure de tungstène influencent la génération d'étincelles et l'usure des électrodes, nécessitant des réglages de paramètres précis.

- Conductivité thermique et électrique : Comprendre la conductivité thermique relativement élevée du carbure de tungstène et la manière dont elle affecte la dissipation de la chaleur permet de prévenir les dommages et de garantir des taux d’élimination optimaux.

Sélection d'équipements et d'électrodes EDM adaptés

Le choix de l’équipement et le matériau de l’électrode ont un impact significatif sur la précision de l’usinage, la finition de surface et la productivité.

Détails:

- Qualité et rigidité de la machine : Une machine EDM stable et de haute précision avec des commandes CNC robustes et des capacités de résolution fine garantit des résultats répétables et à tolérance fine.

- Matériaux des électrodes : Bien que le cuivre et le laiton soient courants, le passage aux électrodes en cuivre-tungstène ou en graphite peut réduire l'usure des électrodes et améliorer la précision, en particulier avec les nuances de carbure de tungstène résistantes.

- Outillage et montage : Des montages personnalisés qui maintiennent solidement des formes complexes et maintiennent des écarts électrode-pièce cohérents sont essentiels pour obtenir des modèles d'érosion et des dimensions finales cohérents.

Optimisation des paramètres EDM pour un enlèvement de matière contrôlé

L'EDM de niveau professionnel implique d'ajuster habilement les paramètres pour obtenir une combinaison équilibrée de vitesse d'usinage, de précision et de qualité de surface.

Courant de crête et durée d'impulsion

Le réglage précis de ces paramètres permet de contrôler l'énergie de l'étincelle et la profondeur de pénétration, influençant ainsi les taux d'élimination et les zones potentiellement affectées par la chaleur.

Temps d'arrêt et cycle de service

Des réglages de temps d'arrêt appropriés permettent au fluide diélectrique d'éliminer les débris et de refroidir la pièce, évitant ainsi les microfissures et l'érosion inégale.

Systèmes de contrôle adaptatifs

Les unités EDM avancées disposent de commandes adaptatives qui ajustent automatiquement les paramètres en temps réel, améliorant ainsi la cohérence et réduisant les efforts d'essais et d'erreurs.

Rapide et facile : saisissez vos spécifications et obtenez un devis en un jour ouvrable

Gestion des effets thermiques et minimisation des dommages de surface

L'EDM professionnel au carbure de tungstène exige des stratégies qui traitent de l'accumulation de chaleur, des microfissures et des contraintes résiduelles.

Détails:

- Sélection du fluide diélectrique : Les fluides diélectriques de haute qualité avec d’excellentes capacités de rinçage aident à éliminer les débris, à dissiper la chaleur et à maintenir des conditions d’étincelles constantes.

- Zones d'étincelles contrôlées : En sélectionnant soigneusement les chemins d’électrodes et les surcoupes, les fabricants peuvent répartir les charges thermiques de manière uniforme, atténuant ainsi la surchauffe localisée.

- Étapes de finition douces : L’utilisation d’étincelles à faible énergie dans les passes de finition affine l’intégrité de la surface et réduit le risque de microfissures ou de dommages thermiques.

Réaliser des tolérances serrées et des géométries complexes

La force de l'EDM réside dans la production de formes complexes, mais le maintien de la précision exige une attention méticuleuse aux détails.

Détails:

- Usinage étape par étape : L’utilisation de passes d’ébauche, de semi-finition et de finition garantit une approche progressive des tolérances serrées, réduisant ainsi les erreurs et l’usure des électrodes.

- Gestion de géométrie complexe : L'EDM peut produire des angles vifs, des parois minces et des cavités complexes avec lesquelles l'usinage conventionnel a du mal, à condition que les paramètres et les conceptions d'électrodes soient soigneusement optimisés.

- Stabilité dimensionnelle : Des contrôles d’alignement cohérents et des systèmes de surveillance en temps réel aident à maintenir la fidélité de la forme et l’intégrité dimensionnelle tout au long du processus d’usinage.

Amélioration de la finition de surface et traitements post-EDM

Une approche professionnelle va au-delà de l’érosion, en se concentrant sur les techniques de finition qui améliorent la qualité des composants.

Détails:

- Raffinement de surface : Les réglages EDM fins réduisent la rugosité de la surface, mais un rodage, un rodage ou un polissage supplémentaires peuvent permettre d'obtenir des finitions miroir vitales pour les composants hautes performances.

- Traitements anti-stress : Les traitements thermiques secondaires ou les processus de refroidissement contrôlés atténuent les contraintes internes induites par l'EDM, améliorant ainsi la stabilité des pièces à long terme.

- Compatibilité du revêtement : Les surfaces lisses et sans contrainte sont souvent de meilleures candidates pour les revêtements ou traitements de surface ultérieurs, améliorant ainsi la résistance à l'usure et les performances globales des pièces.

Assurance qualité, inspection et tests

Un contrôle qualité rigoureux confirme que chaque composant en carbure de tungstène répond aux normes professionnelles.

Détails:

- Analyse métallurgique : Les inspections microscopiques garantissent que le processus EDM n'a pas induit de modifications microstructurelles indésirables ni de porosité.

- Vérification dimensionnelle : Des outils de mesure de haute précision tels que des MMT ou des scanners optiques confirment la conformité aux spécifications CAO.

- Contrôles d'intégrité de surface : Les profilomètres et les interféromètres optiques évaluent la rugosité de la surface, garantissant ainsi l'obtention de la finition et des propriétés fonctionnelles souhaitées.

Amélioration continue et techniques avancées

Pour rester en tête d’un marché concurrentiel, il faut adopter les innovations en matière de technologie, de techniques et de meilleures pratiques EDM.

Détails:

- Logiciel de contrôle EDM adaptatif : Les systèmes EDM de nouvelle génération analysent les conditions de coupe de manière dynamique, améliorant ainsi l'efficacité et la qualité.

- Innovations matérielles : Les recherches en cours sur de nouveaux matériaux d’électrodes, des formulations diélectriques et des nuances de carbure de tungstène peuvent permettre d’obtenir des résultats supérieurs.

- Partage collaboratif des connaissances : L’engagement avec les fabricants d’équipements, les forums industriels et les ateliers techniques garantit un apprentissage continu et la maîtrise des techniques EDM en évolution.

Conclusion

Usinage par décharge électrique de niveau professionnel carbure de tungstène est une interaction complexe entre la science des matériaux, l'optimisation des paramètres, une configuration méticuleuse et des contrôles de qualité rigoureux.

En comprenant parfaitement les principes fondamentaux de l'EDM, en sélectionnant l'équipement et les électrodes appropriés, en ajustant les paramètres du processus et en adoptant une amélioration continue, fabricants de carbure de tungstène peut fournir des résultats exceptionnels.

Alors que les attentes de l'industrie évoluent et que la concurrence devient plus féroce, le perfectionnement de l'expertise en EDM répond non seulement aux demandes actuelles du marché, mais pose également les bases des innovations futures.

Rapide et facile : saisissez vos spécifications et obtenez un devis en un jour ouvrable