Introduction

Dans le domaine des matériaux avancés, la stabilité chimique est une propriété essentielle qui détermine la longévité, les performances et l'adéquation d'un matériau à diverses applications industrielles. Dans l'industrie du carbure de tungstène (WC), la stabilité chimique joue un rôle crucial pour garantir que les composants conservent leur intégrité et leur fonctionnalité dans des conditions chimiques et environnementales difficiles. Le carbure de tungstène est réputé pour sa dureté exceptionnelle, sa résistance à l'usure et son point de fusion élevé, ce qui le rend indispensable dans des secteurs tels que l'exploitation minière, l'aérospatiale, la fabrication et l'automobile. Cet article se penche sur le concept de stabilité chimique du carbure de tungstène, en explorant son importance, les mécanismes sous-jacents, les facteurs qui l'affectent, les méthodes pour l'améliorer et son impact sur diverses applications.

Qu’est-ce que la stabilité chimique ?

La stabilité chimique fait référence à la capacité d'un matériau à résister aux réactions chimiques qui peuvent altérer sa structure, composition, ou des propriétés lorsqu'il est exposé à différents environnements chimiques. En termes plus simples, un matériau chimiquement stable ne se dégrade pas, ne se corrode pas et ne réagit pas facilement avec les substances avec lesquelles il entre en contact, telles que les acides, les bases, les sels ou les agents oxydants. Pour le carbure de tungstène, la stabilité chimique est essentielle pour maintenir sa remarquable dureté et résistance à l'usure au fil du temps, en particulier dans les applications où le matériau est soumis à des produits chimiques corrosifs ou à des conditions environnementales extrêmes.

Pourquoi la stabilité chimique est-elle importante pour le carbure de tungstène ?

Carbure de tungstène est largement utilisé dans les applications qui exigent des performances et une durabilité élevées. La stabilité chimique est essentielle pour plusieurs raisons :

Longévité et durabilité

Les composants en carbure de tungstène sont censés fonctionner de manière fiable sur de longues périodes. La stabilité chimique garantit que ces composants ne se dégradent pas ou ne perdent pas leur intégrité structurelle lorsqu'ils sont exposés à des produits chimiques ou à des environnements agressifs, prolongeant ainsi leur durée de vie.

Cohérence des performances

Dans les applications telles que les outils de coupe, les équipements miniers et les composants aérospatiaux, des performances constantes sont primordiales. La dégradation chimique peut entraîner une réduction de la dureté, une usure accrue et une défaillance éventuelle, compromettant l'efficacité et la sécurité des opérations.

Rentabilité

L’amélioration de la stabilité chimique des composants en carbure de tungstène réduit le besoin de remplacements et d’entretien fréquents, ce qui entraîne des économies de coûts importantes pour les industries qui dépendent de ces matériaux.

Sécurité

Dans les applications critiques, la défaillance de composants en carbure de tungstène peut présenter des risques pour la sécurité. La stabilité chimique permet d'éviter les défaillances inattendues, garantissant ainsi la sécurité des opérations et du personnel.

Facteurs affectant la stabilité chimique du carbure de tungstène

Plusieurs facteurs influencent la stabilité chimique du carbure de tungstène :

Composition et matériaux liants

Carbure de tungstène (WC) : Le composant principal, le WC, est intrinsèquement résistant à l'usure et aux températures élevées. Cependant, sa stabilité chimique peut être influencée par la présence d'impuretés ou de phases secondaires.

Matériaux de liaison

Les liants courants comprennent le cobalt (Co) et le nickel (Ni). Bien que le cobalt améliore la ténacité, il est plus sensible à l'oxydation que le nickel, qui offre une résistance supérieure. résistance à la corrosion. Le choix et la proportion de matériau liant avoir un impact significatif sur la stabilité chimique globale du carbure de tungstène.

Procédé de frittage

Le processus de frittage consiste à chauffer le mélange de carbure de tungstène et de liant à des températures élevées pour lier les particules ensemble. Un contrôle approprié de température de frittage, le temps et l’atmosphère sont essentiels pour minimiser la porosité et empêcher la formation de phases indésirables qui peuvent réduire la stabilité chimique.

Taille des grains et microstructure

Les grains plus fins améliorent généralement la stabilité chimique en offrant une microstructure plus uniforme, réduisant ainsi le risque de corrosion localisée. Les joints de grains peuvent servir de sites de réactions chimiques, donc minimiser leur nombre et optimiser leur distribution peut améliorer la stabilité.

Conditions environnementales

L'exposition à des agents corrosifs tels que les acides, les bases et les sels peut mettre à mal la stabilité chimique du carbure de tungstène. Des températures et des niveaux d'humidité élevés peuvent exacerber ces effets, entraînant une dégradation accélérée si le matériau n'est pas correctement protégé.

Traitements de surface et revêtements

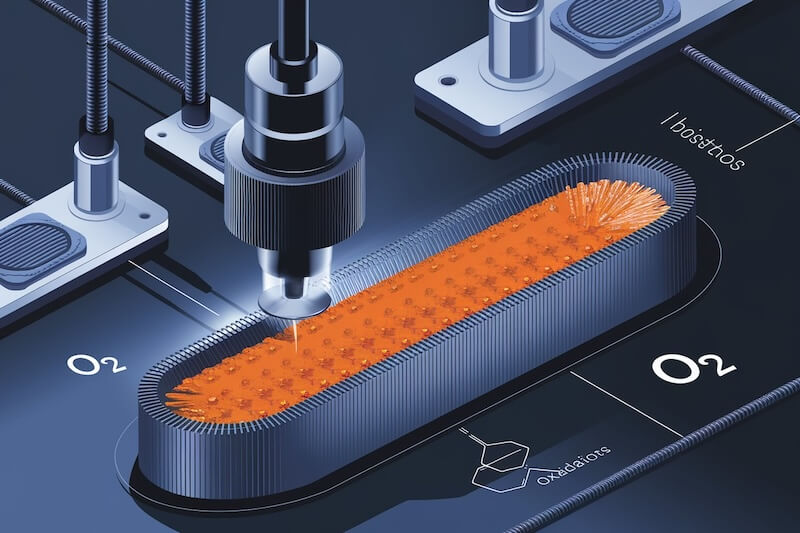

L'application de revêtements protecteurs, tels que le nitrure de chrome (CrN) ou le nitrure de titane (TiN), peut améliorer la stabilité chimique du carbure de tungstène en formant une barrière contre les substances corrosives. Les traitements de surface comme la passivation peuvent également améliorer la résistance aux oxydation.

Mesure de la stabilité chimique du carbure de tungstène

L'évaluation de la stabilité chimique du carbure de tungstène implique diverses méthodes de test pour évaluer sa résistance aux réactions chimiques et à la dégradation :

Essai au brouillard salin

Ce test normalisé expose des échantillons de carbure de tungstène à un brouillard chargé de sel pour simuler des environnements marins ou humides. La durée jusqu'à l'apparition de la corrosion visible indique la résistance du matériau à la dégradation induite par le sel.

Analyse thermogravimétrique (ATG)

L'ATG mesure la variation de poids d'un échantillon de carbure de tungstène lorsqu'il est chauffé dans une atmosphère riche en oxygène. Le taux de gain de poids dû à l'oxydation fournit des informations sur la stabilité thermique du matériau et sa résistance à l'oxydation.

Test d'immersion

Les échantillons sont immergés dans diverses solutions corrosives, telles que des acides ou des bases, pendant des périodes prolongées. L'examen après immersion révèle tout signe de dégradation chimique, comme des piqûres, des fissures ou la formation d'oxydes.

Essais électrochimiques

Des techniques telles que la polarisation potentiodynamique et la spectroscopie d'impédance électrochimique (EIS) permettent d'évaluer le comportement à la corrosion du carbure de tungstène dans des électrolytes spécifiques. Ces méthodes permettent de déterminer le taux de corrosion et les caractéristiques de passivation.

Microscopie électronique à balayage (MEB) avec rayons X à dispersion d'énergie

Spectroscopie (EDS)

Le MEB fournit des images haute résolution de la surface du matériau, tandis que l'EDS identifie la composition élémentaire des produits de corrosion. Cette combinaison permet une analyse détaillée des mécanismes de corrosion et de l'étendue de la dégradation chimique.

Amélioration de la stabilité chimique du carbure de tungstène

Les fabricants utilisent plusieurs stratégies pour améliorer la stabilité chimique du carbure de tungstène :

Optimisation de la composition du liant

La sélection de matériaux liants présentant une résistance à la corrosion plus élevée, comme le nickel, peut améliorer la stabilité chimique globale du carbure de tungstène. L'alliage du cobalt avec du nickel peut équilibrer la ténacité et la résistance à la corrosion.

Procédés de raffinage et de frittage

Le contrôle précis des paramètres de frittage garantit une densification complète et minimise la porosité, réduisant ainsi la sensibilité du matériau aux attaques chimiques. Le frittage sous atmosphère contrôlée, comme l'hydrogène ou le vide, empêche l'oxydation pendant le processus.

Application de revêtements protecteurs

Les revêtements tels que le nitrure de chrome, le nitrure de titane ou l'oxyde d'aluminium peuvent former des barrières protectrices qui protègent le carbure de tungstène des agents corrosifs. Ces revêtements améliorent également la dureté de la surface et la résistance à l'usure.

Incorporation Éléments d'alliage

L’ajout d’éléments tels que le chrome, le molybdène ou le titane peut améliorer la stabilité chimique du carbure de tungstène en formant des phases de carbure stables qui résistent à l’oxydation et à la corrosion.

Traitements de surface

Les procédés tels que la passivation impliquent le traitement de la surface pour créer une couche d'oxyde protectrice qui inhibe d'autres réactions chimiques. Cela améliore la résistance à l'oxydation et à d'autres processus corrosifs.

Amélioration du contrôle de la taille des grains

Le maintien d'une granulométrie fine et uniforme permet de réduire le nombre de joints de grains, qui sont des sites potentiels de corrosion. Des techniques avancées de fraisage et de frittage permettent d'obtenir ce contrôle microstructural.

Applications influencées par la stabilité chimique

La stabilité chimique du carbure de tungstène détermine son adéquation à diverses applications hautes performances :

Outils de coupe

Le carbure de tungstène est largement utilisé dans outils de coupe pour les opérations d'usinage. La stabilité chimique garantit que ces outils conservent leur tranchant et résistent à l'usure même lors de la coupe de matériaux chimiquement agressifs.

Équipements miniers et de forage

Outils miniers Les forets et les pièces d'usure fonctionnent dans des environnements exposés à l'eau, aux acides et aux matériaux abrasifs. La stabilité chimique élevée empêche l'usure prématurée et prolonge la durée de vie de ces outils.

Composants aérospatiaux

Dans applications aérospatialesLes composants en carbure de tungstène tels que les aubes de turbine et les joints haute température doivent résister à des températures extrêmes et à des atmosphères corrosives. La stabilité chimique garantit des performances fiables et une intégrité structurelle.

Équipement de traitement chimique

Les pompes, vannes et buses utilisées dans les usines chimiques sont exposées à des produits chimiques corrosifs. La stabilité chimique du carbure de tungstène améliore la durabilité et l'efficacité de ces composants, réduisant ainsi les temps d'arrêt et les coûts de maintenance.

Pièces détachées automobiles

Haute performance composants automobiles, tels que les soupapes et les pièces de turbocompresseur, bénéficient de la stabilité chimique du carbure de tungstène, garantissant qu'ils résistent à l'exposition aux huiles, aux carburants et aux températures élevées sans dégradation.

Conclusion

La stabilité chimique est une propriété fondamentale qui améliore les performances, la durabilité et la fiabilité du carbure de tungstène dans une large gamme d'applications industrielles. En résistant aux réactions chimiques telles que l'oxydation et la corrosion, le carbure de tungstène conserve sa dureté et sa résistance à l'usure exceptionnelles, garantissant une fonctionnalité à long terme même dans les environnements les plus difficiles.

La compréhension et l'optimisation de la stabilité chimique par une sélection rigoureuse des matériaux liants, le perfectionnement des procédés de fabrication, l'application de revêtements protecteurs et le contrôle de la taille des grains sont essentiels pour maximiser les avantages du carbure de tungstène. Alors que les industries continuent d'exiger des matériaux plus performants et plus durables, le rôle de la stabilité chimique du carbure de tungstène reste la pierre angulaire de son excellence industrielle.