Qu'est-ce que la ténacité à la fracture ?

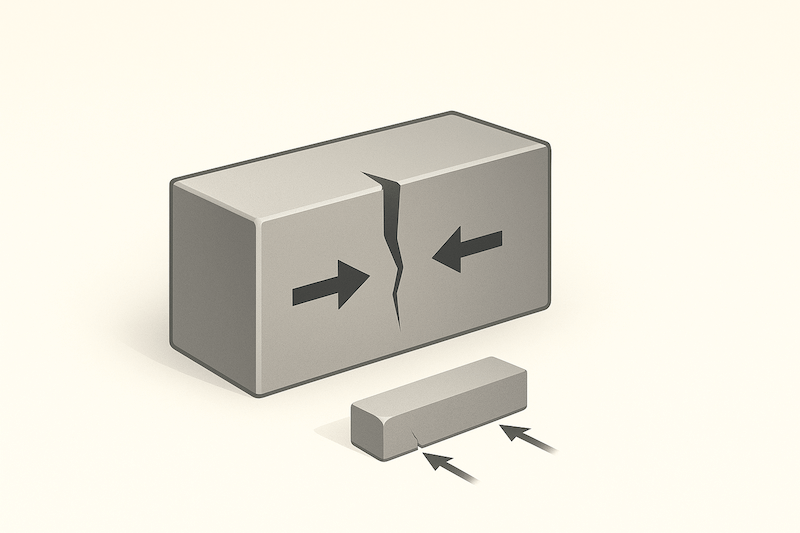

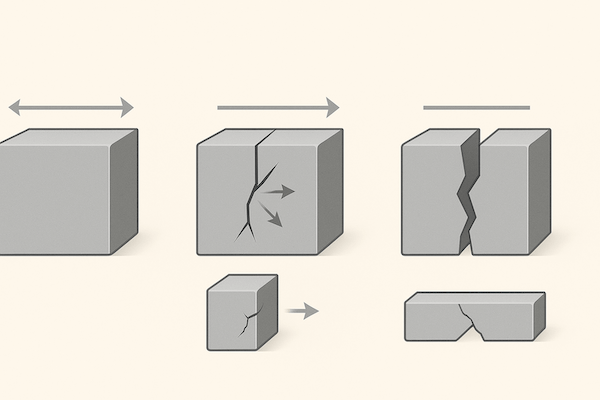

La ténacité à la rupture est la capacité d'un matériau à résister à la propagation des fissures. Elle quantifie la capacité d'un matériau à résister aux contraintes en présence d'un défaut, et est particulièrement importante pour les matériaux fragiles.

La ténacité à la rupture est généralement notée K₁c et mesurée en MPa·√m. Une valeur K₁c plus élevée signifie que le matériau peut mieux résister à une défaillance catastrophique, même en présence de fissures microscopiques.

Pourquoi la résistance à la fracture est-elle importante ?

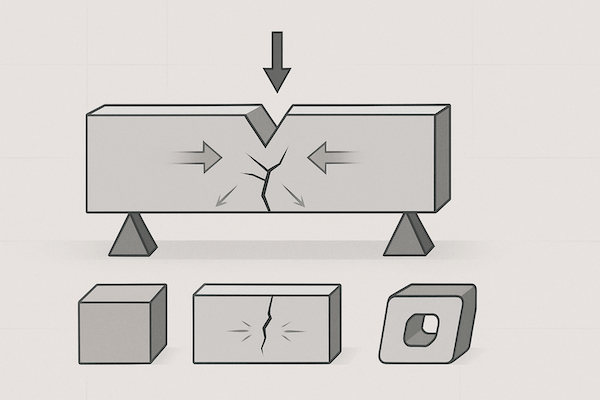

En ingénierie réelle, aucun matériau n'est parfait : des microfissures, des vides ou des inclusions sont souvent présents en raison de l'usinage, de la fatigue ou des limites du matériau. Si un matériau présente une faible ténacité à la rupture, ces petits défauts peuvent se développer sous l'effet de la contrainte, entraînant rapidement une rupture fragile.

La ténacité à la rupture devient un paramètre de conception critique dans les outils qui subissent :

Impact ou vibration

Fluctuations rapides de température

Forces de flexion ou de torsion

Cycles mécaniques répétés (fatigue)

Le rôle de la ténacité à la fracture dans le carbure de tungstène

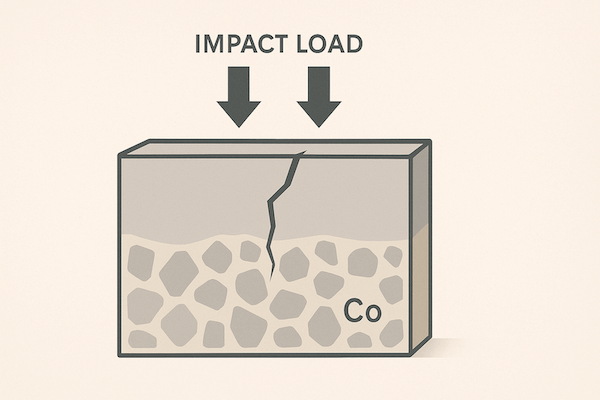

Le carbure de tungstène (WC), lorsqu'il est combiné à un liant métallique comme le cobalt (Co), forme du carbure cémenté, un matériau dur et résistant à l'usure utilisé dans outils de coupe, pics miniers, meurt, et pièces d'usure.

Cependant, le WC est intrinsèquement fragile et sa ténacité à la rupture est inférieure à celle des métaux ou des polymères. C'est pourquoi le K₁c est un indicateur de performance clé lors de la conception d'outils en carbure de tungstène, notamment pour les applications impliquant des charges dynamiques ou d'impact.

Les valeurs typiques de ténacité à la fracture pour le carbure cémenté se situent entre :

6 – 15 MPa·√m, selon granulométrie, contenu du liant, et microstructure.

Facteurs affectant la ténacité à la fracture dans le carbure cémenté

Plusieurs facteurs influencent la ténacité à la fracture des outils en carbure de tungstène :

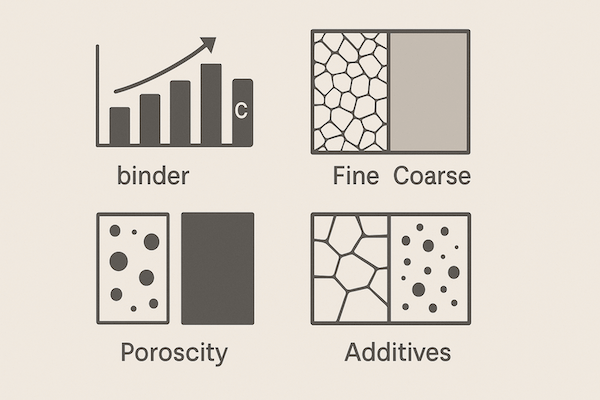

1. Teneur en liant de cobalt

Une teneur accrue en cobalt augmente généralement la ténacité à la rupture, mais peut réduire la dureté. Par exemple :

Le YG20 (20% Co) a un K₁c plus élevé mais une résistance à l'usure plus faible

Le YG6 (6% Co) a une dureté élevée mais un K₁c plus faible

2. Granulométrie du WC

Les grains fins offrent une meilleure résistance, tandis que les grains légèrement plus grossiers peuvent parfois améliorer le K₁c en empêchant la coalescence des microfissures.

3. Additifs et inhibiteurs

Des ajouts comme Cr₃C₂ ou VC améliorent les deux dureté et frittage densité, améliorant la résistance à la fracture.

4. Porosité et défauts

Les vides internes réduisent la ténacité à la rupture. Le frittage haute densité et la métallurgie des poudres propre sont essentiels.

5. Revêtements (comme TiAlN ou DLC)

Bien que les revêtements n’affectent pas directement K₁c, ils peuvent réduire l’initiation de fissures sur les surfaces des outils.

Applications où la résistance à la rupture est la plus importante

La ténacité à la rupture est particulièrement critique dans :

Outils d'exploitation minière et de construction (par exemple, forets en carbure, pics) – exposés aux impacts et aux chocs

Coups de poing et meurt – résister à la croissance des fissures causée par des charges cycliques

Plaquettes de coupe pour la fonte – où la coupe interrompue est courante

Outils de formage – soumis à une contrainte de flexion ou à une déflexion

Pièces d'usure avec des géométries fines – telles que buses ou de petites épingles

Mesure de la ténacité à la rupture

La ténacité à la fracture du carbure de tungstène est généralement mesurée à l'aide de méthodes telles que :

Essai de faisceau entaillé à bord unique (SENB)

Technique d'encoche en chevron

Méthode de fracture par indentation (pour les petits échantillons)

Ces tests introduisent des fissures contrôlées pour évaluer le comportement du matériau dans des conditions de contrainte critiques.

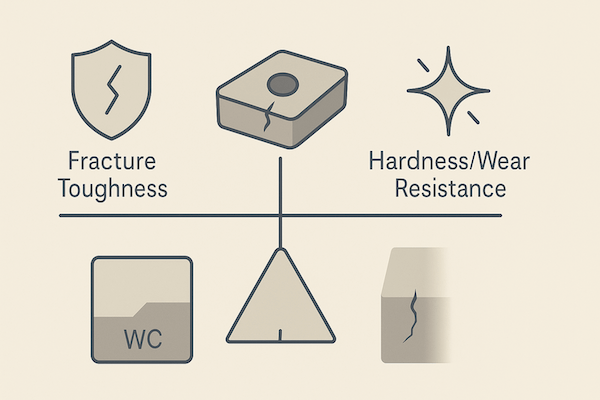

Équilibrer la résistance à la fracture et d'autres propriétés

Bien qu'une ténacité élevée à la rupture soit souhaitable, elle doit être équilibrée avec :

Dureté - pour résistance à l'usure

Compression force – pour charges lourdes

Stabilité thermique – pour la coupe à grande vitesse

Les ingénieurs en outils doivent choisir la nuance de carbure appropriée pour obtenir les meilleures performances dans chaque application spécifique.

Conclusion

La ténacité à la rupture est une propriété essentielle qui détermine la fiabilité et la durabilité des outils en carbure de tungstène, notamment dans les environnements difficiles ou exposés aux chocs. Comprendre son interaction avec les autres caractéristiques du matériau aide les fabricants à sélectionner ou à développer des nuances de carbure résistantes à la propagation des fissures et prolongeant la durée de vie des outils. Dans la conception moderne des carbures, K₁c n'est pas un simple chiffre : c'est une garantie contre les défaillances soudaines.