Introduction

La porosité est un concept essentiel en science des matériaux, notamment pour les matériaux hautes performances comme le carbure de tungstène (WC) utilisé dans les outils industriels. Souvent négligée, la porosité joue pourtant un rôle essentiel dans la résistance mécanique, la résistance à l'usure et la fiabilité globale des outils en carbure. Cet article explique ce qu'est la porosité, comment elle se forme, pourquoi elle est importante et comment les fabricants la gèrent.

Qu'est-ce que la porosité ?

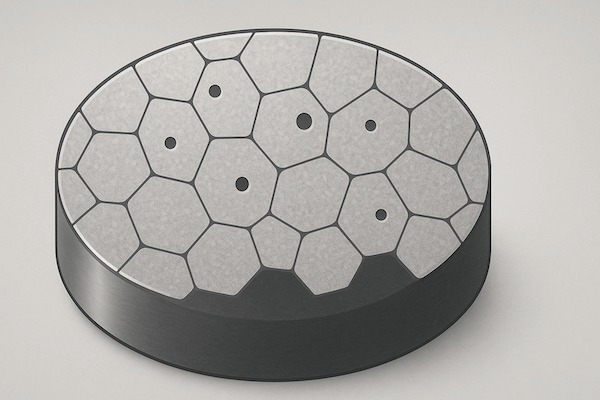

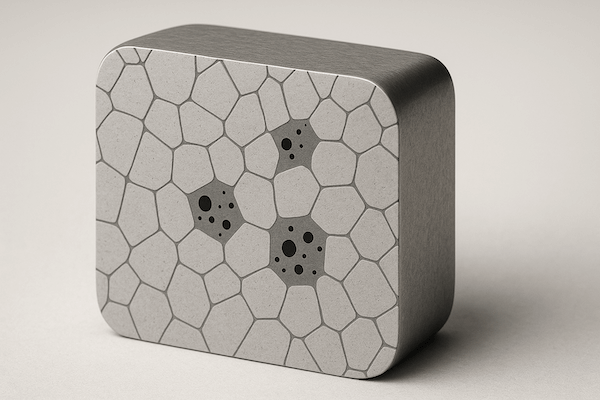

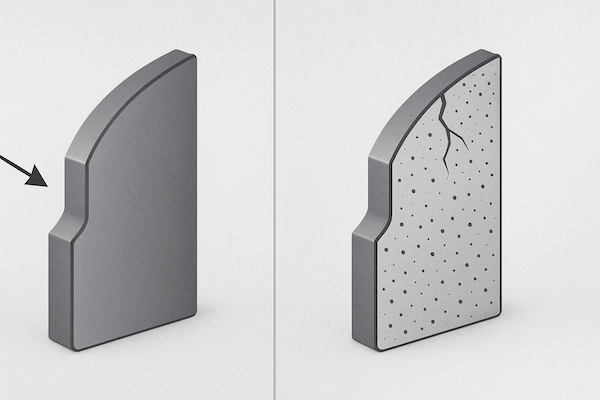

La porosité désigne la présence de minuscules vides ou pores dans un matériau. Ces vides, microscopiques ou visibles à l'œil nu, résultent d'une densification incomplète lors du processus de fabrication. Dans les carbures cémentés, la porosité est l'espace vide entre les grains de carbure de tungstène et le métal liant, généralement le cobalt ou le nickel.

Comment se forme la porosité dans les outils en carbure

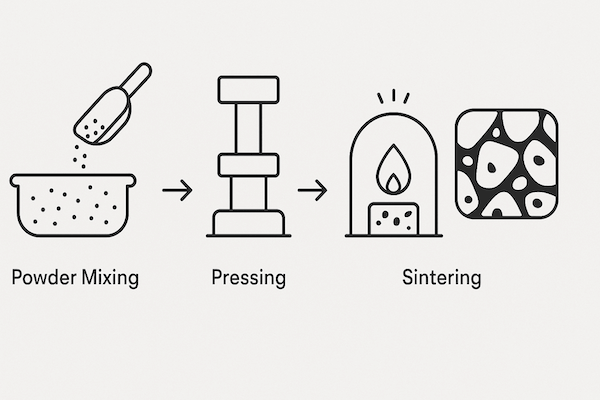

Outils en carbure de tungstène sont généralement fabriqués à l'aide de techniques de métallurgie des poudres qui incluent le mélange de poudre, le compactage (pressage) et le frittage. frittageLes températures élevées provoquent la fusion du liant métallique et la cohésion des grains de WC. Cependant, si les conditions de frittage sont sous-optimales ou si la qualité de la matière première est médiocre, de minuscules poches d'air peuvent subsister, formant ainsi une porosité.

Les causes courantes de porosité comprennent :

Mouillage incomplet du liant

Répartition non uniforme de la poudre

Température ou temps de frittage insuffisant

Impuretés dans les matières premières

Types de porosité dans le carbure de tungstène

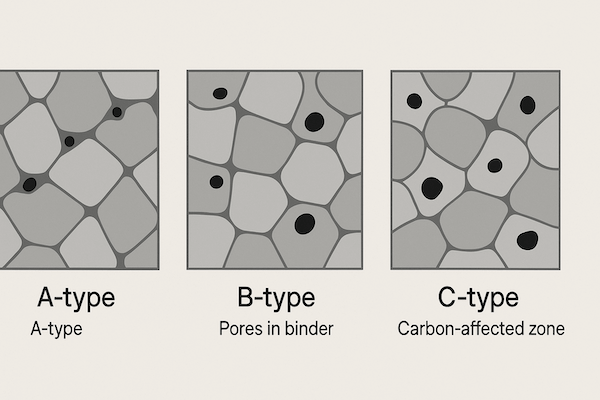

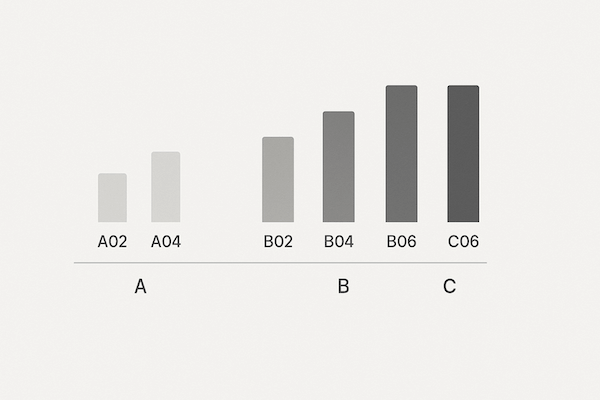

La porosité du carbure cémenté est généralement classée en trois types :

Type A (pores dans la phase carbure) : causé par une densification incomplète des grains de WC.

Type B (pores dans la phase liante) : souvent dû à un piégeage de gaz ou à un mauvais mouillage.

Type C (porosité liée au carbone) : résultant d'un déséquilibre du carbone, tel que la formation de carbone libre ou de phase êta.

Chaque type peut affecter les performances de l'outil différemment et est souvent classé à l'aide de normes internationales telles que ISO 4505.

Pourquoi la porosité est importante

La porosité a un impact direct sur les propriétés mécaniques des outils en carbure de tungstène. Une porosité élevée peut entraîner :

Réduit dureté et la force

Fracture prématurée ou écaillage

Thermique inférieur et résistance à la corrosion

Durée de vie imprévisible de l'outil

Même de petites différences de porosité peuvent affecter de manière significative les performances de l'outil sous contrainte, en particulier dans les applications exigeantes telles que la découpe, l'exploitation minière ou l'usinage à grande vitesse.

Comment les fabricants contrôlent la porosité

Le contrôle de la porosité est essentiel pour produire des outils en carbure fiables. Fabricants d'outils en carbure avancés adopter plusieurs techniques, notamment :

Frittage sous vide ou sous pression pour améliorer la densification

Pressage isostatique à chaud (HIP) pour éliminer les pores internes

Granulation et mélange de poudre optimisés

Contrôle de qualité strict et normes de classement de la porosité

L’objectif est d’obtenir une microstructure uniforme et dense qui améliore la durabilité et la cohérence de l’outil.

Conclusion

La porosité est peut-être invisible, mais ses effets ne le sont pas. Pour les outils en carbure de tungstène, comprendre et maîtriser la porosité est essentiel pour garantir performances, sécurité et longévité. Que vous soyez outilleur, ingénieur ou utilisateur final, connaître ce facteur caché peut vous permettre de mieux choisir vos matériaux et d'améliorer la fiabilité de vos produits.