Dans le domaine des matériaux avancés, la résistance à l'oxydation est une propriété essentielle qui définit la capacité d'un matériau à résister aux réactions chimiques avec l'oxygène à des températures élevées. Pour les outils en carbure de tungstène (WC), la résistance à l'oxydation joue un rôle clé dans la durée de vie de l'outil, la stabilité de surface et l'adéquation aux applications industrielles à haute température. Dans cet article, nous explorerons la signification de la résistance à l'oxydation, son importance et son impact sur les performances. outils en carbure de tungstène.

Qu'est-ce que la résistance à l'oxydation ?

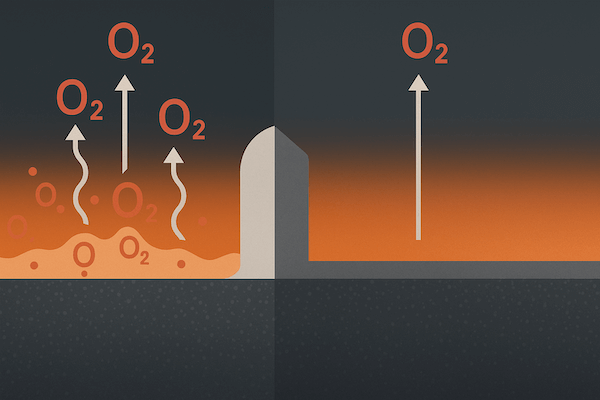

La résistance à l'oxydation désigne la capacité d'un matériau à résister à la dégradation chimique lorsqu'il est exposé à l'oxygène, notamment à haute température. Lors de l'oxydation, la surface du matériau réagit avec l'oxygène de l'air, formant des oxydes pouvant entraîner :

Dégradation de surface

Perte de propriétés mécaniques

Réduit dureté et résistance à l'usure

Durée de vie raccourcie

Pour le carbure de tungstène, cela signifie généralement l’oxydation des grains de carbure de tungstène et du liant métallique (souvent du cobalt ou du nickel) utilisé dans le composite.

Pourquoi la résistance à l'oxydation est importante dans les outils en carbure

1. Applications à haute température

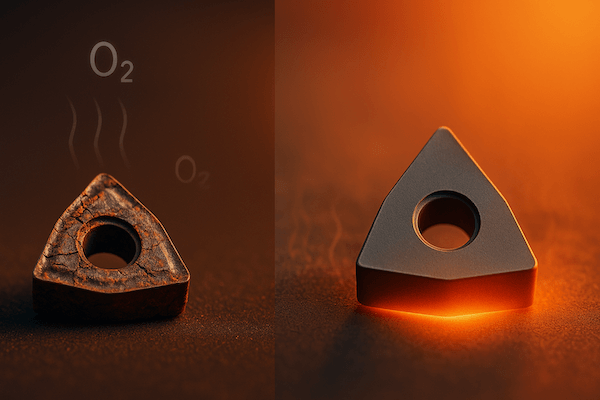

Les outils en carbure de tungstène sont largement utilisés dans coupe, forage, exploitation minièreet les opérations de formage, dont beaucoup génèrent une chaleur extrême. Sans une bonne résistance à l'oxydation, la surface de l'outil peut s'oxyder au-delà de 500–800 °C, entraînant :

Fragilité

Écaillage ou défaillance des bords

Baisse de la précision dimensionnelle

L'amélioration de la résistance à l'oxydation permet d'utiliser les outils en carbure de manière fiable dans la coupe à sec, l'usinage à grande vitesse et aérospatial composants.

2. Stabilité de la surface de l'outil

L'oxydation des surfaces en carbure peut provoquer une rugosité et instabilité chimique, ce qui réduit la durée de vie de l'outil. Une surface stable et résistante à l'oxydation :

Maintient le tranchant du tranchant

Empêche les microfissures

Réduit thermique dégradation

Cela garantit des performances constantes, en particulier dans les opérations continues.

3. Améliorations du revêtement et de l'alliage

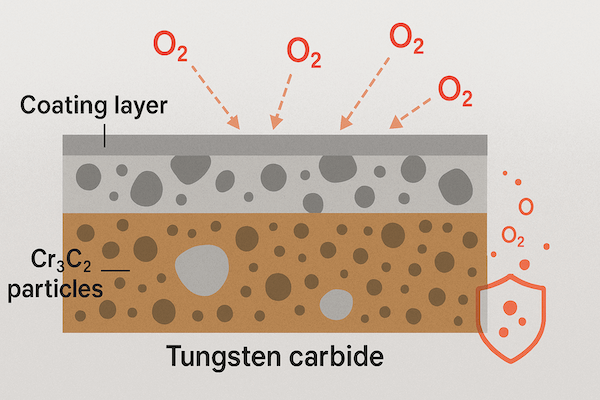

Pour améliorer la résistance à l'oxydation, les outils modernes en carbure sont souvent recouverts de couches protectrices telles que :

AlTiN (nitrure d'aluminium et de titane)

TiAlCrN (nitrure de titane-aluminium-chrome)

Ajouts de Cr₃C₂ à la matrice de carbure

Ces revêtements et éléments d'alliage agissent comme des barrières thermiques, augmentant considérablement la résistance à l'oxydation et prolongeant la durée de vie de l'outil dans des environnements agressifs.

Comment le carbure de tungstène résiste à l'oxydation

Le carbure de tungstène pur peut commencer à s'oxyder vers 500–600 °C, et les liants au cobalt peuvent s'oxyder encore plus tôt. Cependant, grâce à :

Contrôle du grain fin

Ajout d'inhibiteurs (par exemple, VC, Cr₃C₂)

Revêtements de surface

Frittage sous vide ou sous atmosphère inerte

Les fabricants peuvent améliorer considérablement la résistance à l'oxydation de l'outillage final. Ceci est crucial pour le maintien dureté, stabilité chimique, et dimensionnel intégrité lors des opérations à haute température.

Conclusion

La résistance à l’oxydation est une propriété essentielle qui permet outils en carbure de tungstène Pour fonctionner dans des environnements thermiques extrêmes sans dégradation significative. Que ce soit pour l'usinage des métaux, la fabrication aéronautique ou le formage à grande vitesse, une résistance accrue à l'oxydation permet d'allonger la durée de vie des outils, d'améliorer leur fiabilité et de réduire les coûts de maintenance. Avec les progrès de la science des matériaux, l'association de microstructures optimisées en carbure de tungstène et de revêtements de pointe continue de repousser les limites de performance dans les industries exigeantes.