導入

先端材料の分野では、化学的安定性は、材料の寿命、性能、およびさまざまな産業用途への適合性を決定する極めて重要な特性です。タングステン カーバイド (WC) 業界では、化学的安定性は、厳しい化学的および環境条件下でコンポーネントが完全性と機能性を維持することを保証する上で重要な役割を果たします。タングステン カーバイドは、その並外れた硬度、耐摩耗性、および高い融点により知られており、鉱業、航空宇宙、製造業、自動車産業などの分野では欠かせないものとなっています。この記事では、タングステン カーバイドの化学的安定性の概念を詳しく調べ、その重要性、基礎となるメカニズム、それに影響を与える要因、それを高める方法、およびさまざまな用途への影響について探ります。

化学的安定性とは何ですか?

化学的安定性とは、物質の構造を変化させる化学反応に抵抗する能力を指します。 構成、または異なる化学環境にさらされたときの特性。簡単に言えば、化学的に安定した材料は、酸、塩基、塩、酸化剤などの接触する物質によって容易に劣化、腐食、または反応しません。タングステンカーバイドの場合、化学的安定性はその優れた特性を維持するために不可欠です。 硬度 そして 耐摩耗性 特に、材料が腐食性の化学物質や極端な環境条件にさらされる用途では、時間の経過とともに劣化が進みます。

タングステンカーバイドにとって化学的安定性が重要なのはなぜですか?

タングステンカーバイド 高い性能と耐久性が求められる用途で広く使用されています。化学的安定性はいくつかの理由から重要です。

長寿命と耐久性

タングステンカーバイド製の部品は、長期間にわたって確実に機能することが期待されています。化学的安定性により、これらの部品は、過酷な化学物質や環境にさらされても劣化したり構造的完全性を失ったりすることがなく、寿命が延びます。

パフォーマンスの一貫性

切削工具、採鉱設備、航空宇宙部品などの用途では、一貫した性能が最も重要です。化学的な劣化により硬度が低下し、摩耗が増加し、最終的には故障が発生し、作業の効率と安全性が損なわれる可能性があります。

コスト効率

タングステンカーバイド部品の化学的安定性を高めることで、頻繁な交換やメンテナンスの必要性が減り、これらの材料に依存する業界では大幅なコスト削減につながります。

安全性

重要なアプリケーションでは、 タングステンカーバイド部品 安全上のリスクをもたらす可能性があります。化学的安定性は予期しない故障を防ぎ、業務と人員の安全を確保するのに役立ちます。

炭化タングステンの化学的安定性に影響を与える要因

タングステンの化学的安定性にはいくつかの要因が影響します。

組成とバインダー材料

タングステンカーバイド (WC): 主成分である WC は、本質的に耐摩耗性と耐高温性に優れています。ただし、不純物や二次相の存在によって化学的安定性が影響を受ける可能性があります。

バインダー材料

一般的なバインダーにはコバルト(Co)とニッケル(Ni)があります。コバルトは靭性を高めますが、優れた耐摩耗性を提供するニッケルに比べて酸化されやすいです。 耐腐食性選択と割合 バインダー材料 タングステンの全体的な化学的安定性に大きな影響を与えます。

焼結プロセス

焼結プロセスでは、炭化タングステンとバインダーの混合物を高温に加熱して粒子を結合させます。 焼結温度多孔性を最小限に抑え、化学的安定性を低下させる可能性のある不要な相の形成を防ぐには、温度、時間、雰囲気が重要です。

粒度 および微細構造

一般的に、粒子サイズが細かくなると、より均一な微細構造が提供され、局所的な腐食の可能性が減るため、化学的安定性が向上します。粒界は化学反応の場所として機能するため、粒界の数を最小限に抑え、分布を最適化すると安定性が向上します。

環境条件

酸、塩基、塩などの腐食性物質にさらされると、炭化タングステンの化学的安定性が損なわれる可能性があります。高温や高湿度によりこれらの影響が悪化し、材料が適切に保護されていない場合は劣化が加速します。

表面処理とコーティング

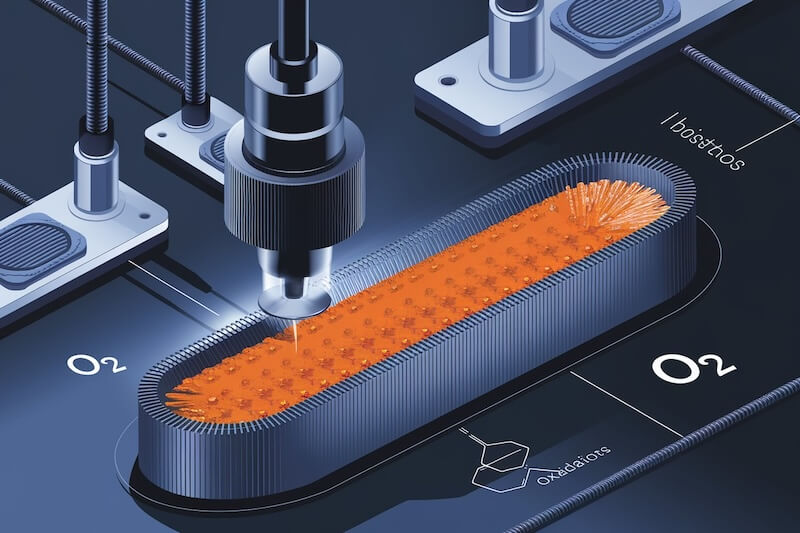

窒化クロム(CrN)や窒化チタン(TiN)などの保護コーティングを施すと、腐食性物質に対するバリアを形成し、炭化タングステンの化学的安定性を高めることができます。不動態化などの表面処理も、腐食に対する耐性を向上させることができます。 酸化.

炭化タングステンの化学的安定性の測定

タングステンの化学的安定性を評価するには、化学反応や劣化に対する耐性を評価するためのさまざまな試験方法が必要です。

塩水噴霧試験

この標準化されたテストでは、海水または湿気の多い環境をシミュレートするために、炭化タングステンのサンプルを塩分を含んだ霧にさらします。目に見える腐食が現れるまでの時間によって、塩分による劣化に対する材料の耐性が示されます。

熱重量分析(TGA)

TGA は、酸素を多く含む雰囲気で加熱されたタングステン カーバイド サンプルの重量変化を測定します。酸化による重量増加率から、材料の熱安定性と酸化耐性について知ることができます。

浸漬試験

サンプルは、酸や塩基などのさまざまな腐食性溶液に長時間浸されます。浸漬後の検査では、孔食、ひび割れ、酸化物の形成などの化学的劣化の兆候が明らかになります。

電気化学試験

電位動態分極法や電気化学インピーダンス分光法 (EIS) などの技術は、特定の電解質における炭化タングステンの腐食挙動を評価します。これらの方法は、腐食速度と不動態化特性を判断するのに役立ちます。

エネルギー分散型X線走査型電子顕微鏡(SEM)

分光法(EDS)

SEM は材料の表面の高解像度画像を提供し、EDS は腐食生成物の元素組成を特定します。この組み合わせにより、腐食のメカニズムと化学的劣化の程度を詳細に分析できます。

炭化タングステンの化学的安定性の向上

製造業者は、タングステンの化学的安定性を向上させるためにいくつかの戦略を採用しています。

バインダー組成の最適化

ニッケルなどの耐腐食性の高いバインダー材料を選択すると、炭化タングステンの全体的な化学的安定性を高めることができます。コバルトをニッケルと合金化することで、靭性と耐腐食性のバランスをとることができます。

焼結プロセスの改良

焼結パラメータを正確に制御することで、完全な緻密化が保証され、多孔性が最小限に抑えられ、材料の化学的侵食に対する感受性が低減します。水素や真空などの制御された雰囲気で焼結すると、プロセス中の酸化が防止されます。

保護コーティングの適用

窒化クロム、窒化チタン、酸化アルミニウムなどのコーティングは、炭化タングステンを腐食性物質から保護する保護バリアを形成します。これらのコーティングは、表面硬度と耐摩耗性も向上させます。

組み込む 合金元素

クロム、モリブデン、チタンなどの元素を添加すると、酸化や腐食に耐える安定した炭化物相が形成され、タングステンの化学的安定性が向上します。

表面処理

不動態化などのプロセスでは、表面を処理して保護酸化層を作り、それ以上の化学反応を抑制します。これにより、酸化やその他の腐食プロセスに対する耐性が向上します。

粒度制御の改善

細かく均一な粒径を維持すると、腐食の潜在的な原因となる粒界の数を減らすことができます。高度な粉砕および焼結技術により、この微細構造の制御が可能になります。

化学的安定性が影響する用途

タングステンの化学的安定性により、さまざまな高性能アプリケーションへの適合性が決まります。

切削工具

タングステンカーバイドは、 切削工具 機械加工作業用。化学的安定性により、化学的に腐食性の高い材料を切断する場合でも、これらのツールは鋭い切れ味を維持し、摩耗に耐えます。

採掘および掘削機器

採掘ツール ドリルビットや摩耗部品などの工具は、水、酸、研磨材にさらされる環境で動作します。高い化学的安定性により、早期摩耗を防ぎ、工具の耐用年数を延ばします。

航空宇宙部品

で 航空宇宙アプリケーションタービンブレードや高温シールなどの炭化タングステン部品は、極端な温度や腐食性雰囲気に耐える必要があります。化学的安定性により、信頼性の高い性能と構造的完全性が確保されます。

化学処理装置

化学工場で使用されるポンプ、バルブ、ノズルは腐食性の化学物質にさらされます。タングステンの化学的安定性により、これらのコンポーネントの耐久性と効率が向上し、ダウンタイムとメンテナンス コストが削減されます。

自動車部品

高性能 自動車部品バルブやターボチャージャー部品などの部品は、タングステンの化学的安定性の恩恵を受け、油、燃料、高温にさらされても劣化することなく耐えることができます。

結論

化学的安定性は、幅広い産業用途においてタングステンカーバイドの性能、耐久性、信頼性を高める基本的な特性です。酸化や腐食などの化学反応に抵抗することで、タングステンカーバイドは優れた硬度と耐摩耗性を維持し、最も過酷な環境でも長期的な機能性を保証します。

結合剤材料の慎重な選択、製造プロセスの改良、保護コーティングの適用、および粒径の制御を通じて化学的安定性を理解し最適化することは、タングステンカーバイドの利点を最大限に引き出すために不可欠です。産業界はより高い性能とより長い耐久性を備えた材料を求め続けていますが、タングステンカーバイドの化学的安定性の役割は、その産業的卓越性の基盤であり続けています。