研削、機械加工、研磨能力

Retop は、主要な原理、高度な技術、品質ベンチマークを強調することで、タングステン カーバイドの専門的な研削、機械加工、研磨に関する専門知識を共有しています。当社の目標は、タングステン カーバイド製造業者をサポートして向上させ、共通の成長を促進し、これらのプロセスにおけるスキルと理解の向上を支援することです。

素早く簡単: 仕様を入力すると、1営業日以内に見積もりが届きます

目次

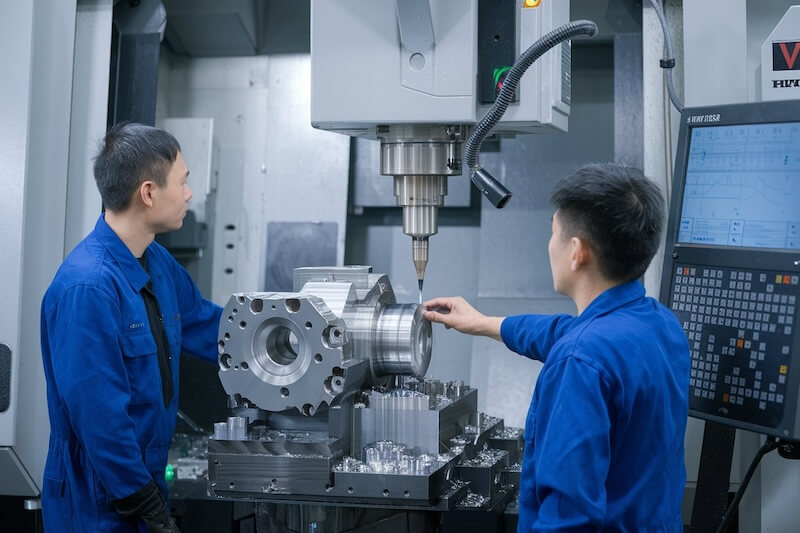

研削、機械加工、研磨の専門知識

Retop Carbide は、タングステンカーバイド、セラミック、工具鋼の高品質な研削、機械加工、研磨で知られています。

機能

- 直径12インチまでの外径研削 - CNCおよび従来型

- 直径10インチまでのID研削 - CNCおよび従来型

- 長さ24インチ×幅12インチまでの表面研磨

- 炭化タングステン、セラミック、工具鋼のねじ研削

- ホーニング – 水平と垂直

- 2マイクロインチまでの研磨/仕上げ

- 旋盤 – CNCおよび従来型

- フライス加工 – CNCおよび従来型

- センターレス研削

- 片面ラッピング

- 誘導コイルと銀ろう付け

タングステンの材料特性を理解する

深い知識 タングステンカーバイドの微細構造、硬度、脆さは、研削、機械加工、研磨プロセスにおけるあらゆる決定の基礎となります。

詳細:

- 組成と微細構造: タングステンカーバイド は、金属結合剤に埋め込まれた硬質 WC 粒子を含むセラミック金属複合材 (サーメット) です。この構造を把握することで、オペレーターは加工中にどのように反応するかを予測できます。

- 硬度と耐破壊性: 硬度が高いため、優れた耐摩耗性が得られますが、従来の切削工具では対応が困難です。これらの特性を認識することで、研磨材、工具の形状、速度を慎重に選択できます。

- 熱伝導性と安定性: タングステンは高熱に耐えることができますが、取り扱いが不適切だと応力や微小亀裂が生じる可能性があるため、加工中の適切な冷却と温度制御が不可欠です。

適切なマシンの選択とセットアップの役割

タングステンの専門的な加工には、エラーとツールの摩耗を最小限に抑える特殊な機器と正確な構成が必要です。

詳細:

- 機械の剛性と剛性: 一貫した表面仕上げと寸法精度を確保するには、振動が最小限で構造が堅牢な機械を選択してください。

- 高精度CNC制御: 自動制御と高度な CNC プログラミングにより、再現性のある結果が得られ、厳しい許容誤差を持つ複雑な形状が可能になります。

- ワーク保持と固定具: 安全で安定したワーク保持システムは、チャタリング、ツールの早期摩耗、表面欠陥につながる可能性のある微小な動きを防止します。

適切な研削工具と研磨剤の選択

適切な研削ホイールと研磨材を選択することは、タングステンカーバイド研削において最適な表面品質と生産性を達成するための基本です。

ダイヤモンドおよびCBN研磨材

ダイヤモンド研磨材は硬度が優れているため、通常は好まれます。特定のバインダー組成が必要とされる場合は特に、特定の条件下では立方晶窒化ホウ素 (CBN) も使用できます。

結合タイプとホイールプロファイル

樹脂結合ホイールは細かい仕上げによく使用されますが、金属結合またはビトリファイド結合は粗加工に優れています。ホイールの結合と粒度をワークピースの要件に合わせることで、バランスの取れた除去率と表面の完全性が確保されます。

ドレッシングとコンディショニング

定期的にホイールのドレッシングとコンディショニングを行うことで、最適な切削条件、鋭い研磨刃、一貫した性能が維持されます。

素早く簡単: 仕様を入力すると、1営業日以内に見積もりが届きます

効率と品質のための最適な加工パラメータ

スピンドル速度、送り速度、切削深さなどのパラメータを微調整すると、工具寿命、表面仕上げ、生産効率に直接影響します。

詳細:

- 速度とフィードの相互作用: 切削速度を遅くすると工具寿命は長くなりますが、生産性が低下する可能性があります。コスト効率と表面品質の両方においてバランスを取ることが重要です。

- カットの深さ戦略: 仕上げパスで切削深さを徐々に減らすことで、より細かい表面とより厳しい公差が得られ、残留応力が最小限に抑えられます。

- 冷却剤と潤滑剤: 高品質の冷却剤を使用すると、摩擦が減り、熱が放散され、破片が洗い流されるため、ツールの寿命と部品の品質が向上します。

表面仕上げを向上させる研磨技術

適切な研磨により、機械加工されたタングステンカーバイドの表面が機能的なものからほぼ完璧なものへと変化し、摩耗が激しい用途でのパフォーマンスが向上します。

詳細:

- 段階的なグリット削減: 粗い粒子から始めて極細のダイヤモンド化合物へと移行し、より細かい研磨剤を順番に使用して、表面を徐々に磨き上げます。

- ラッピングとホーニング: 制御されたラッピングとホーニングのプロセスにより、切削工具や精密金型などの部品に不可欠な極めて低い表面粗さを実現できます。

- 自動化と一貫性: 自動研磨装置は均一な圧力と接触パターンを維持し、バッチ全体で一貫した品質を保証します。

品質保証と検査方法

厳格なテストと検査により、研削、機械加工、研磨の成功が検証され、部品が仕様を満たすか、それを上回ることが保証されます。

詳細:

- 金属組織検査: 粒界、バインダー分布、表面の完全性の顕微鏡分析により、微小亀裂、多孔性、または望ましくない相変化が発生していないことが保証されます。

- 表面粗さ測定: プロファイロメータや光学干渉計などの機器は、Ra、Rz、およびその他の指標を定量化し、表面が目標仕上げを満たしていることを確認します。

- 寸法計測: 座標測定機 (CMM) とレーザー スキャナーは許容範囲をチェックし、コンポーネントが CAD 仕様に準拠していることを確認します。

プロセスの最適化と継続的な改善

プロフェッショナルレベルの製造 プロセス機能の向上を目的とした反復的な改良、フィードバック ループ、および研究開発の取り組みが必要です。

詳細:

- リーン製造の原則: リーンおよびシックス シグマ手法を適用すると、非効率性の特定、材料の無駄の削減、サイクル時間の短縮に役立ちます。

- ツール摩耗監視と予測メンテナンス: ホイールの摩耗、ツールの寿命、機器の状態を追跡することで、品質の低下を防ぎ、パラメータやツールの積極的な調整をサポートします。

- サプライヤーとのコラボレーション: 研磨剤サプライヤー、工作機械 OEM、冷却剤メーカーと連携することで、イノベーションが促進され、最新の技術進歩へのアクセスが保証されます。

専門的なプロセスを通じて競争優位性を獲得

専門的な研削、機械加工、研磨の技術を習得することで、 タングステンカーバイド製造業者 差別化を図り、顧客に優れた価値を提供します。

詳細:

- 強化された製品パフォーマンス: 優れた仕上げと許容誤差により、部品の寿命が延び、性能が向上し、エンドユーザーのコストが削減されます。

- 顧客満足度と信頼: 一貫した品質はブランドの評判を築き、リピートビジネスと長期的なパートナーシップにつながります。

- 競合他社より一歩先を行く: タングステンカーバイドの取り扱いにおける製造プロセスを継続的に改善することで、競争上の優位性が確立され、貴社は業界のリーダーとしての地位を確立できます。

結論

タングステンの専門的な研削、機械加工、研磨は、単に最も硬い研磨材や最も高速な機械を使用するということではありません。

これは、材料の専門知識、機械の選択、ツールの選択、パラメータの最適化、細心の研磨技術、厳格な品質管理を含む総合的なアプローチです。これらの原則を理解し、ベスト プラクティスを実装することで、メーカーはプロセスをプロフェッショナルな基準にまで高めることができます。

そうすることで、寸法精度が高く耐久性に優れたタングステンカーバイド部品が作られるだけでなく、品質と性能のベンチマークとして機能し、業界全体の進歩に貢献します。

素早く簡単: 仕様を入力すると、1営業日以内に見積もりが届きます