EDM機能

Retop は、タングステン カーバイド業界のパートナーと協力して、原理、技術、品質ベンチマークを徹底的に調査することで、電気放電加工 (EDM) の専門知識を強化し、最高の品質基準を満たすタングステン カーバイド ツールの製造を可能にしています。

素早く簡単: 仕様を入力すると、1営業日以内に見積もりが届きます

目次

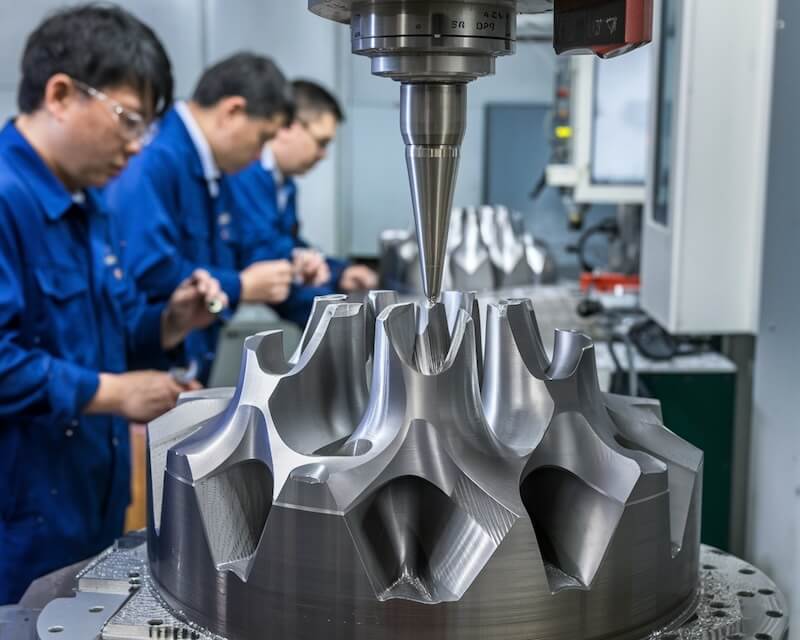

放電加工の専門知識

Retop Carbide は、タングステンカーバイドおよび工具鋼の EDM 機能の高品質な供給元として優れた評判を得ています。

EDM機能

- ワイヤー放電加工

- ラム放電加工機

タングステンカーバイドの放電加工の基礎を理解する

EDM をマスターするには、この非伝統的な加工プロセスがタングステン カーバイドの特性とどのように相互作用するかをしっかりと理解することから始まります。

詳細:

- EDMの原理: 電極と炭化タングステンワークピース間の電気火花により、機械的な切削力が不要になり、制御された速度で材料が侵食されます。

- 材料に関する考慮事項: タングステンカーバイドの高い硬度と独特の微細構造は、火花の発生と電極の摩耗に影響を与えるため、精密なパラメータ設定が必要になります。

- 熱伝導率と電気伝導率: タングステンの比較的高い熱伝導率とそれが熱放散にどのように影響するかを理解することで、損傷を防ぎ、最適な除去率を確保することができます。

適切な放電加工装置と電極の選択

機器の選択と電極材料は、加工精度、表面仕上げ、生産性に大きな影響を与えます。

詳細:

- 機械の品質と剛性: 堅牢な CNC 制御と微細解像度機能を備えた安定した高精度 EDM マシンにより、繰り返し可能な高精度の結果が保証されます。

- 電極材料: 銅と真鍮が一般的ですが、銅タングステンまたはグラファイト電極に切り替えると、特に強靭なタングステンカーバイドグレードの場合、電極の摩耗が軽減され、精度が向上する可能性があります。

- ツールと固定具: 複雑な形状をしっかりと保持し、電極とワークピースのギャップを一定に保つカスタム固定具は、一貫した侵食パターンと最終寸法を実現するために不可欠です。

制御された材料除去のための EDM パラメータの最適化

プロフェッショナルレベルの EDM では、パラメータを巧みに調整して、加工速度、精度、表面品質のバランスの取れた組み合わせを実現します。

ピーク電流とパルス持続時間

これらのパラメータを微調整することで、火花エネルギーと浸透深度を制御し、除去率と潜在的な熱影響領域に影響を与えます。

オフタイムとデューティサイクル

オフタイムを適切に設定すると、誘電液が破片を洗い流し、ワークピースを冷却して、微小な亀裂や不均一な侵食を防ぐことができます。

適応制御システム

高度な EDM ユニットには、リアルタイムでパラメータを自動的に調整する適応制御機能が搭載されており、一貫性が向上し、試行錯誤の労力が削減されます。

素早く簡単: 仕様を入力すると、1営業日以内に見積もりが届きます

熱の影響を管理し、表面損傷を最小限に抑える

プロフェッショナルなタングステンカーバイド EDM では、熱の蓄積、微小亀裂、残留応力に対処する戦略が求められます。

詳細:

- 誘電液の選択: 優れた洗浄能力を備えた高品質の誘電液は、破片の除去、熱の放散、および一貫したスパーク条件の維持に役立ちます。

- 制御された発火ゾーン: 電極の経路とオーバーカットを慎重に選択することで、製造業者は熱負荷を均等に分散し、局所的な過熱を軽減することができます。

- 穏やかな仕上げ段階: 仕上げパスで低エネルギーのスパークを使用すると、表面の完全性が向上し、微小亀裂や熱による損傷のリスクが軽減されます。

厳しい公差と複雑な形状を実現

EDM の強みは複雑な形状を作り出すことです。しかし、精度を維持するには細部にまで細心の注意を払う必要があります。

詳細:

- ステップバイステップの加工: 荒加工、中仕上げ加工、仕上げ加工のパスを採用することで、厳しい公差に段階的に近づき、エラーや電極の摩耗を削減します。

- 複雑なジオメトリの処理: EDM では、パラメータと電極設計を慎重に最適化すれば、従来の機械加工では難しい鋭い角、薄い壁、複雑な空洞を生成できます。

- 寸法安定性: 一貫したアライメント チェックとリアルタイム監視システムにより、加工プロセス全体を通じて形状の忠実性と寸法の完全性を維持できます。

表面仕上げの強化と放電加工後の処理

専門的なアプローチは侵食にとどまらず、部品の品質を高める仕上げ技術に重点を置いています。

詳細:

- 表面の改良: 微細 EDM 設定により表面粗さが低減されますが、追加のラッピング、ホーニング、研磨により、高性能コンポーネントに不可欠な鏡面仕上げを実現できます。

- ストレス解消トリートメント: 二次熱処理または制御された冷却プロセスにより、EDM によって誘発される内部応力が軽減され、部品の長期的な安定性が向上します。

- コーティングの適合性: 滑らかで応力のない表面は、その後のコーティングや表面処理に適しており、耐摩耗性と部品の全体的な性能が向上します。

品質保証、検査、テスト

厳格な品質管理により、すべてのタングステンカーバイド部品が専門基準を満たしていることが確認されます。

詳細:

- 冶金分析: 顕微鏡検査により、EDM プロセスによって望ましくない微細構造の変化や多孔性が誘発されていないことを確認します。

- 寸法検証: CMM や光学スキャナーなどの高精度測定ツールは、CAD 仕様への準拠を確認します。

- 表面の完全性チェック: プロファイロメータと光干渉計は表面粗さを評価し、望ましい仕上がりと機能特性が達成されていることを確認します。

継続的な改善と高度な技術

競争の激しい市場で先頭に立つには、EDM テクノロジー、手法、ベスト プラクティスの革新を取り入れる必要があります。

詳細:

- 適応型 EDM 制御ソフトウェア: 次世代の EDM システムは切削条件を動的に分析し、効率と品質を向上させます。

- 材料イノベーション: 新しい電極材料、誘電体配合、およびタングステンカーバイドグレードに関する継続的な研究により、優れた結果が得られます。

- 共同知識共有: 機器メーカー、業界フォーラム、技術ワークショップに参加することで、進化する EDM 技術を継続的に学習し、習得することができます。

結論

プロレベルの放電加工 タングステンカーバイド 材料科学、パラメータの最適化、綿密なセットアップ、厳格な品質チェックの複雑な相互作用です。

EDMの基本原理を完全に理解し、適切な機器と電極を選択し、プロセスパラメータを微調整し、継続的な改善に取り組むことで、 タングステンカーバイド製造業者 優れた結果をもたらすことができます。

業界の期待が進化し、競争が激化するにつれて、EDM の専門知識を磨くことは、現在の市場の需要を満たすだけでなく、将来のイノベーションの基盤を築くことにもなります。

素早く簡単: 仕様を入力すると、1営業日以内に見積もりが届きます