硬度とは何ですか?

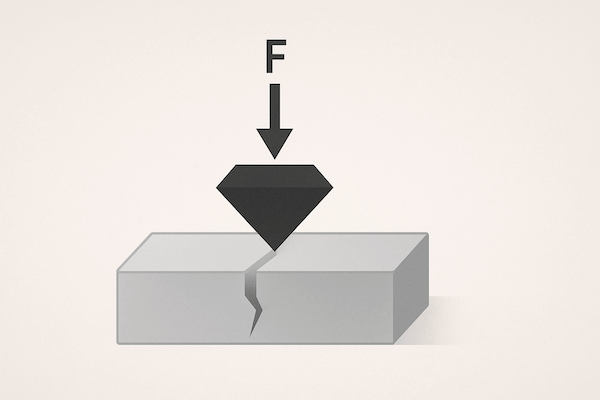

硬度は、材料の永久変形、特にへこみ、引っかき傷、切断に対する耐性の尺度です。具体的には、材料がへこみ、引っかき傷、摩耗を引き起こす力にどれだけ耐えられるかを表します。

硬度は絶対値ではなく、試験方法によって異なります。一般的な硬度試験には以下のものがあります。

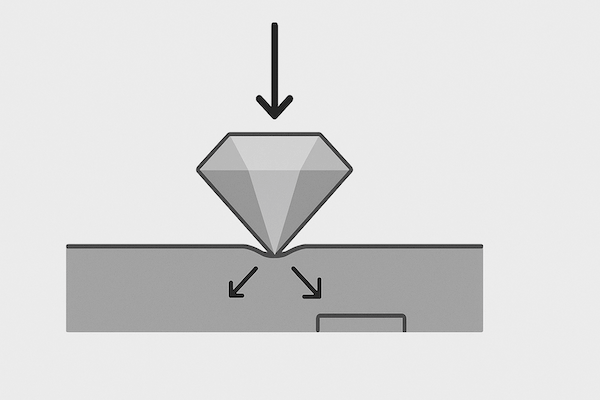

ビッカース(HV) - ダイヤモンドピラミッド圧子を使用

ロックウェル(HRA) - セメント炭化物の等級で一般的

ブリネル(HB) - 柔らかい金属に使用

モース硬度スケール – 1(タルク)から10(ダイヤモンド)までの質的尺度

タングステンカーバイドは、通常、これらすべてのスケールで非常に高いランクにランク付けされ、多くの場合、1500~2000 HV または 88~94 HRA 付近になります。

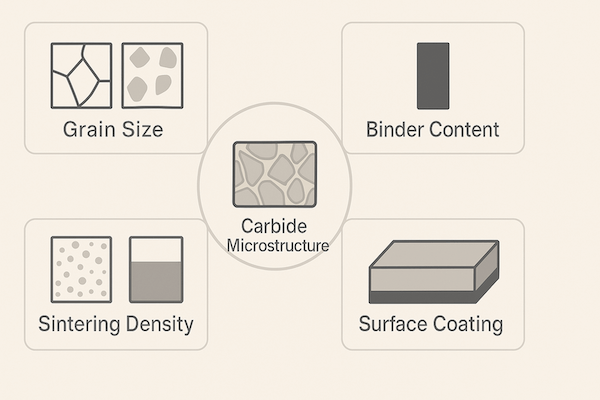

炭化物の硬度に影響を与えるものは何ですか?

炭化タングステン部品の最終的な硬度は、いくつかの要因によって決まります。

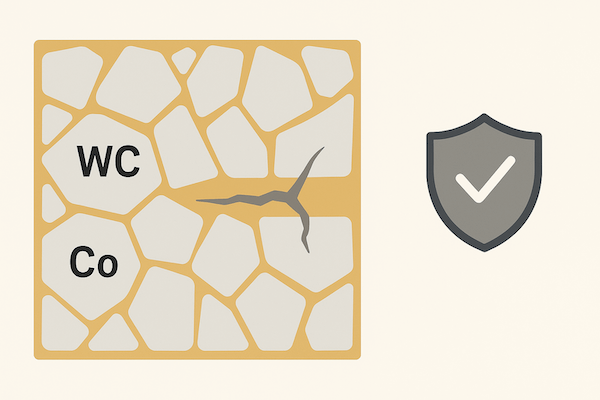

▸ 粒度

微細なWC粒子は、緻密で均一な構造を形成することで硬度を高めます。超微粒子グレードは、微細切削や精密工具に使用されます。

▸ バインダーの内容

コバルト含有量が少ないと硬度は高くなりますが、靭性は低くなります。最適なバランスが性能向上に不可欠です。

▸ 焼結 品質

高温で適切に焼結することにより、気孔率が最小限に抑えられ、硬度と強度が向上します。

▸ 表面コーティング

高度なコーティング(TiAlN やダイヤモンドコーティングなど)により、特に高速切削工具の表面硬度がさらに向上します。

炭化物の硬度試験方法

超硬工具は、主に以下の方法でテストされます。

ロックウェルAスケール(HRA) - 特に硬質材料に適しています

ビッカース試験(HV30またはHV50) - 対角の圧痕サイズを測定

微小硬度試験 – コーティングおよび薄層用

信頼性の高い結果を得るには、テスト対象のサンプルは滑らかで磨かれた表面と十分な厚さを備えている必要があります。

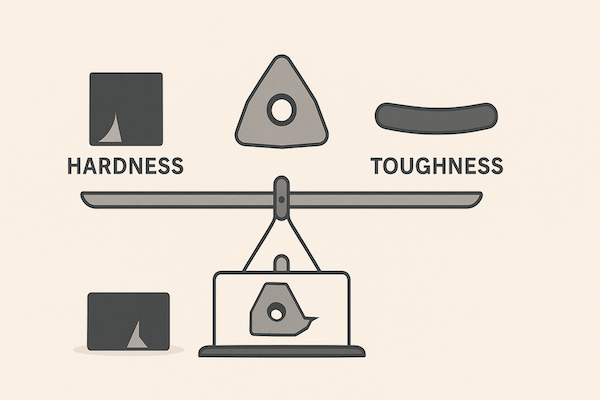

硬さ vs. 靭性 – 古典的なトレードオフ

材料工学における重要な課題は、硬度と靭性のバランスを取ることです。

高硬度 → 耐摩耗性に優れるが、脆くなるリスクあり

高い靭性 → 耐衝撃性は向上するが、摩耗は増加する

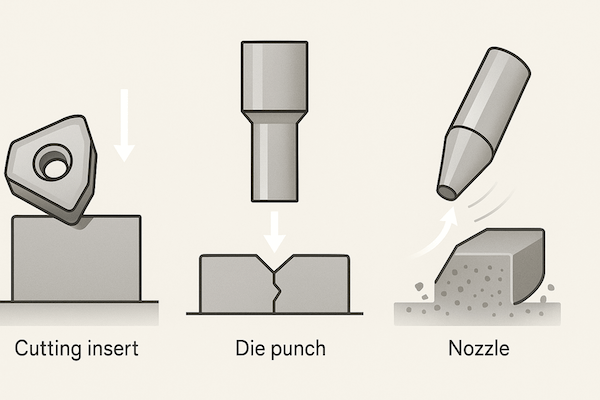

超硬工具の場合、メーカーは用途に応じてこのバランスを最適化します。例えば:

鋼用の切削インサートには高い硬度が求められる

採掘用のピックにはもっと頑丈さが必要

マイクロドリルには超微粒子と適度な硬度が必要

結論

硬度はタングステンカーバイドの性能の要です。耐摩耗性、切削精度の維持、高速運転への耐久性など、高い硬度はタングステンカーバイド工具が現代産業の厳しい要求を満たすことを保証します。粒径、バインダー比、コーティングを制御することで、エンジニアはほぼあらゆる用途に合わせてカーバイドの硬度を調整し、鋭く、強く、耐久性に優れた工具を実現できます。