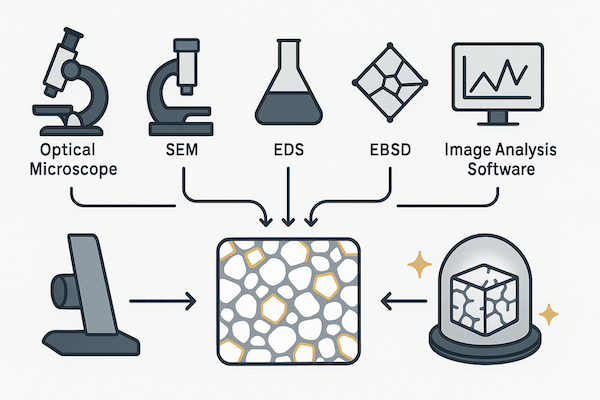

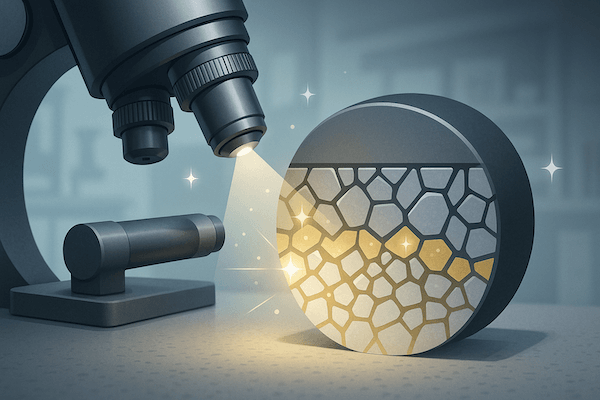

微細構造分析は、金属や複合材料の内部構造を詳細に研究することを可能にする材料科学の重要な技術です。 タングステンカーバイド工具—広く使用されている 切断, 採掘、耐摩耗性、精密アプリケーションなど、微細構造分析は品質管理、パフォーマンスの最適化、故障防止において中心的な役割を果たします。

超硬工具における微細構造の重要性

1. パフォーマンスの最適化

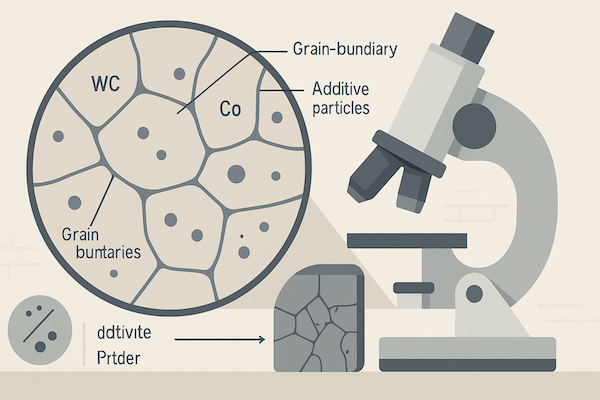

の 硬度, 強靭さ、 そして 耐摩耗性 炭化タングステン工具の性能は、微細構造に直接影響されます。主なパラメータは以下のとおりです。

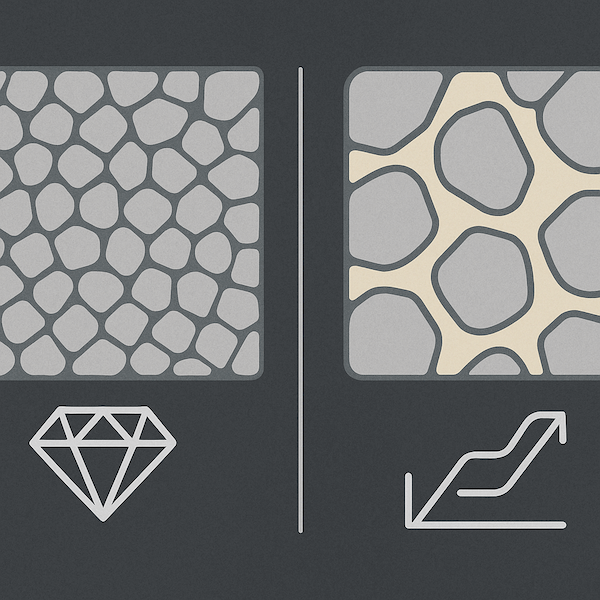

粒度: 粒子が小さいほど硬度が高くなり、粒子が大きいほど靭性が高くなります。

バインダーの内容: 耐衝撃性と構造強度に影響します。

木目の形状: 不規則な形状は異常な焼結または変形を示している可能性があります。

これらの特性を分析することで、エンジニアは高速切削や高衝撃掘削など、特定の用途に合わせて材料をカスタマイズできます。

2. 品質管理

製造中に微細構造分析を行うことで、次のことが保証されます。

バッチ間で一貫した材料品質

異常な構造の検出(例:グラファイト島やバインダープーリング)

検証 焼結 成功と高密度化

炭化物メーカー 多くの場合、ISOまたはASTM規格チェックの一環として、超硬工具の認証のために微細構造分析を実施します。 航空宇宙, 医学、 そして 工業用 使用。

3. 故障解析

超硬工具が予期せず故障した場合、微細構造検査によって以下の点を特定できます。

粒界剥離

バインダーの浸出または侵食

熱疲労または 酸化 ダメージ

マイクロクラック発生領域

これは、将来の問題を防ぐために、製造パラメータやユーザーアプリケーション方法を改善するのに役立ちます。

標準とガイドライン

ISO 4499 や ASTM B657 などの業界標準では、次のことが定義されています。

微細構造分類法

エッチング手順

画像のグレーディングと文書化の要件

これらの基準に従うことで、世界的な一貫性と比較可能性が確保されます。 超硬工具製造 および認証。

結論

微細構造分析は単なる実験室レベルの手順ではなく、高性能タングステンカーバイド工具の設計、製造、そしてメンテナンスにおいて不可欠な要素です。材料科学と実世界の性能を結び付けることで、メーカーは製品の安定性を向上させ、故障率を低減し、自信を持ってイノベーションを推進することができます。先端産業において超硬工具が進化を続ける中で、微細構造分析は工具の成功の基盤として重要な役割を果たし続けるでしょう。