導入

タングステン カーバイド業界では、部品の性能と寿命は、材料の特性、製造プロセス、品質管理対策に大きく依存します。タングステン カーバイドは、その硬度と耐摩耗性で知られており、切削工具、摩耗部品、採掘設備などの厳しい産業用途で使用されています。そのため、タングステン カーバイド部品の完全性と信頼性を確保することは非常に重要です。これらの部品を損傷することなく品質を評価するために使用される主要な方法の 1 つが、非破壊検査 (NDT) です。

NDT には、メーカーが材料、コンポーネント、システムの特性と構造的完全性を、危害を与えることなく評価できるようにするさまざまなテスト技術が含まれます。タングステン カーバイド業界では、欠陥を検出し、材料特性を測定し、部品が必要な仕様と基準を満たしていることを確認するために NDT が採用されています。この記事では、タングステン カーバイド業界における非破壊検査、使用されるさまざまな技術、そして最高の品質とパフォーマンスを確保するためにそれらが重要である理由について詳しく説明します。

非破壊検査 (NDT) とは何ですか?

非破壊検査(NDT)とは、材料や構造物に損傷や変更を加えることなく、欠陥や不規則性の有無を調べる一連の検査方法を指します。NDTの目的は、材料、部品、システムの物理的特性、強度、状態を、その有用性を維持する方法で評価することです。 タングステンカーバイド製造部品が過酷な条件下で使用される場合、非破壊検査は品質管理プロセスの重要な部分となります。

NDT技術は、製品が厳しい基準を満たし、欠陥が最小限で、現場で確実に機能することを保証するのに不可欠です。 タングステンカーバイド 高応力のかかる用途で使用されることが多いため、内部に小さな欠陥があっても性能が低下し、故障につながる可能性があります。そのため、NDT は製品が使用される前にそのような欠陥を検出するための貴重な方法を提供します。

タングステンカーバイド業界で NDT が重要なのはなぜですか?

タングステンカーバイド部品は、 産業 優れたパフォーマンスを要求するもの、例えば 航空宇宙, 採掘, 工事、 そして 製造業タングステンカーバイド製の部品は、高レベルのストレス、摩耗、極端な温度にさらされるため、信頼性が極めて重要になります。NDT は、テスト中に損傷を与えることなくコンポーネントが必要な基準を満たしていることを確認することで、この信頼性を維持する上で重要な役割を果たします。

タングステンカーバイド業界における NDT の重要性は次のように要約できます。

内部欠陥の検出

摩耗部品や切削工具などのタングステンカーバイド製品は、多くの場合、複雑な内部構造を持っています。非破壊検査法では、表面には見えない亀裂、空隙、多孔性、介在物などの内部欠陥を検出できます。これらの欠陥は、製造プロセスの早い段階で特定されないと、材料を弱め、故障につながる可能性があります。

コンポーネント障害の防止

NDT は、使用前に材料の欠陥を特定することで、コストがかかり、潜在的に危険な故障を防ぐのに役立ちます。これは、炭化タングステン部品の故障が、運用の大幅なダウンタイム、機器の損傷、および安全上の危険につながる可能性がある採掘設備などの用途では特に重要です。

材料品質保証

NDT は、材料が必要な仕様と性能基準を満たしているかどうかを確認します。 NDT 方法を使用することで、メーカーはタングステン カーバイド部品が、使用前に必要な硬度、靭性、密度を備えているかどうかを確認できます。

スクラップと手直しの最小化

NDT は製造プロセスの早い段階で欠陥を検出することで、廃棄または再加工が必要となる不良品が生産される可能性を減らします。これにより材料を節約できるだけでなく、生産効率が向上し、コストも削減されます。

非侵襲的評価

コンポーネントを切断、破壊、またはその他の方法で損傷する可能性のある破壊的なテスト方法とは異なり、NDT では、材料の完全性や使いやすさを損なうことなく材料を評価できます。これにより、コスト効率が高く、非侵襲的に品質を保証できます。

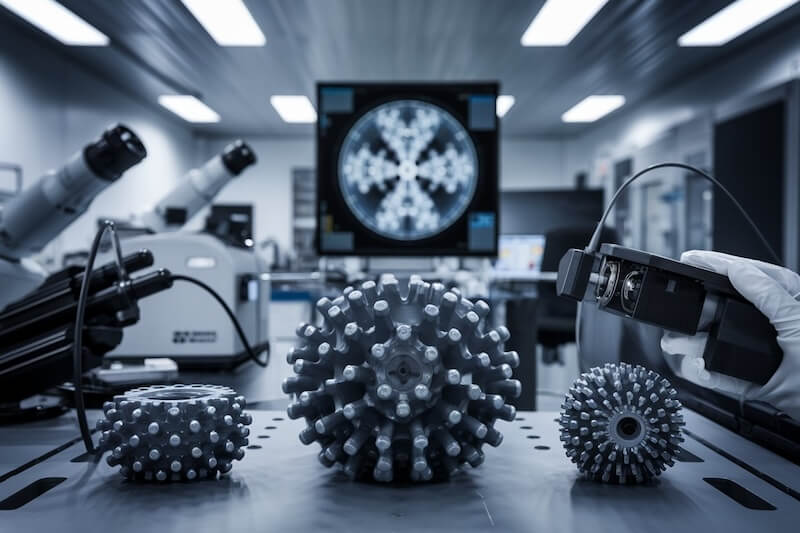

タングステンカーバイド業界における一般的な非破壊検査技術

タングステン カーバイド業界では、材料や完成部品の品質を評価するために、いくつかの NDT 技術が一般的に使用されています。これらの方法は、検出できる欠陥の種類、必要な機器、提供される詳細レベルが異なります。タングステン カーバイド業界で最も広く使用されている NDT 方法には、次のものがあります。

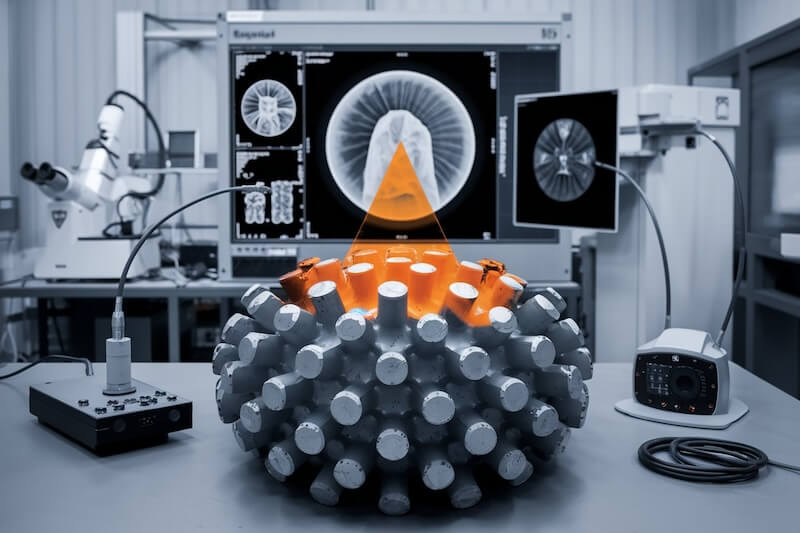

超音波検査(UT)

超音波検査では、高周波音波を使用してタングステン カーバイド部品の内部欠陥を検出します。音波は材料を透過し、その反射が分析されて亀裂や空隙などの不連続性が特定されます。この方法は、厚い材料や高密度材料の内部欠陥を検出するのに特に効果的です。タングステン カーバイドでは、UT は大型の摩耗部品や切削工具の完全性を評価するためによく使用されます。

X線およびガンマ線撮影

放射線検査 (X 線またはガンマ線) では、電磁放射線を使用して材料の内部構造の画像を作成します。タングステン カーバイドでは、この方法は、表面からは見えない可能性のある空隙、多孔性、または亀裂がないか大きな部品を検査するためによく使用されます。X 線放射線検査は、厚い部分を透過して内部構造の鮮明な画像を提供できるため、タングステン カーバイドなどの高密度材料に効果的です。

磁性粒子検査(MT)

磁性粒子試験は、強磁性材料の表面および表面付近の欠陥を検出するために使用されます。この技術では、磁場を炭化タングステン部品に適用し、表面に鉄粒子を散布します。表面に亀裂や欠陥がある場合、粒子は欠陥の周りに蓄積し、目に見えるようになります。炭化タングステンは本質的に磁性ではありませんが、この方法は、磁性を示すコバルトなどの金属結合相を持つ部品に使用できます。

染色浸透探傷試験(PT)

染料浸透探傷試験は、材料の亀裂や表面破壊の欠陥を特定するために使用する表面検査方法です。液体染料を炭化タングステン部品の表面に塗布し、しばらく待ってから余分な染料を取り除きます。次に現像液を塗布すると、表面の欠陥が目に見える形で現れます。この技術は、特に小型部品の検査や、通常は気付かない非常に微細な表面亀裂の検出に役立ちます。

渦電流検査 (ECT)

渦電流検査では、電磁誘導を利用して、導電性材料の亀裂、腐食、その他の不連続性を検出します。この方法は、金属結合相を持つタングステンカーバイド部品の表面または表面付近の検査によく使用されます。材料に渦電流が誘導され、材料の反応が測定されて不規則性が特定されます。

目視検査(VT)

技術的には「非破壊」方法ではありませんが、目視検査は、タングステン カーバイド部品の明らかな表面欠陥や不一致を特定する最も簡単で効果的な方法の 1 つです。この方法では、訓練を受けた検査員が部品の表面を検査し、目に見えるひび割れ、欠け、摩耗、その他の不規則性がないかどうかを確認します。これは通常、より詳細な NDT 方法を適用する前の検査プロセスの最初のステップです。

タングステンカーバイド製造における非破壊検査(NDT)の利点

非破壊検査は、 タングステンカーバイド工具および摩耗部品の製造業者、 含む:

品質管理の強化: NDT は、各タングステン カーバイド部品が厳格な品質基準を満たしていることを保証するのに役立ちます。欠陥を早期に特定することで、メーカーは部品が使用される前に是正措置を講じることができます。

コスト削減: 廃棄率を減らし、手直しを最小限に抑え、製品の故障を防ぐことで、NDT は製造プロセスにおける大幅なコスト削減につながります。

信頼性の向上: 高応力アプリケーションで使用されるタングステンカーバイド部品は、信頼性と耐久性が求められます。 NDT により、部品に欠陥がないことが保証され、性能と寿命が向上します。

業界標準への準拠多くの業界では、ISO、ASTM、その他の規制要件などの特定の基準を満たすために、コンポーネントが厳格なテストを受けることが求められています。NDT は、これらの基準への準拠を保証し、メーカーが罰金やリコールを回避するのに役立ちます。

結論

非破壊検査はタングステン カーバイド業界では欠かせないツールであり、部品の品質、完全性、性能を評価するための信頼性が高く非侵襲的な手段を提供します。超音波検査、放射線検査、浸透探傷検査などのさまざまな NDT 技術を利用することで、メーカーはタングステン カーバイド ツールや摩耗部品の性能を損なう可能性のある内部および表面の欠陥を検出できます。NDT は製品の信頼性を向上させるだけでなく、コスト効率を高め、業界標準への準拠を保証し、部品の故障のリスクを最小限に抑えます。タングステン カーバイドは重要かつ要求の厳しい用途で使用され続けるため、製品の品質を保証する NDT の役割は、業界の継続的な成功にとって不可欠なものとなります。