導入

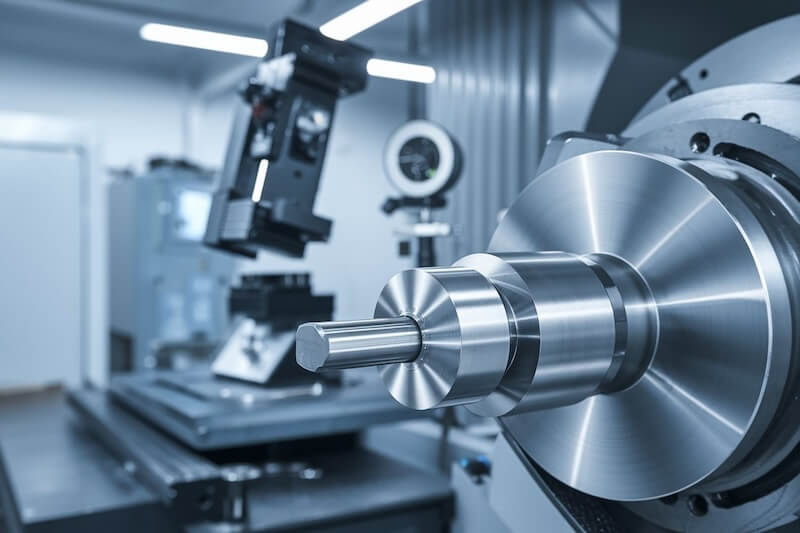

表面仕上げは、最終製品の性能と寿命に直接影響する製造の重要な側面です。精度と耐久性が最も重要であるタングステン カーバイド業界では、適切な表面仕上げを実現することが、製品が必要な機能仕様を満たすために不可欠です。ツール、摩耗部品、その他の産業用途のいずれであっても、表面仕上げは、摩耗に耐え、摩擦を減らし、全体的な効率を向上させる材料の能力において重要な役割を果たします。この記事では、表面仕上げの概念、タングステン カーバイド業界での重要性、その測定方法、品質に影響を与える要因について詳しく説明します。

表面仕上げとは何ですか?

表面仕上げとは、表面の質感や滑らかさのことで、通常は表面粗さで測定されます。表面仕上げは、部品が意図した用途でどのように機能するか、また見た目にも影響します。表面仕上げが良好であれば、部品が最適なレベルで機能し、部品間の摩擦が軽減され、製品の耐用年数が延びます。

タングステン カーバイドの場合、表面仕上げは特に重要です。これは、表面の質感によって材料の主な特性 (硬度、耐摩耗性、強度) が影響を受ける可能性があるためです。タングステン カーバイドは、切削工具、摩耗部品、機械部品によく使用されます。表面仕上げが細かいと摩耗が減り、動作摩擦が最小限に抑えられ、システム全体の効率が向上します。

タングステンカーバイドの表面仕上げが重要なのはなぜですか?

タングステンカーバイド業界における表面仕上げの重要性は、いくつかの重要な側面に分類できます。

耐摩耗性と耐久性: タングステンは耐摩耗性に優れていることで高く評価されており、表面仕上げはこの特性を高める上で重要な役割を果たします。滑らかな表面は、接触面間の摩擦を減らすことで、摩耗の可能性を最小限に抑えます。これにより、ツールやコンポーネントの寿命が向上します。たとえば、 タングステンカーバイド切削工具 表面仕上げが優れているため摩擦が少なくなり、切削効率が向上し、工具寿命が長くなります。

摩擦の軽減: 可動部品間の摩擦は、摩耗や故障の主な原因です。表面仕上げが細かいタングステンカーバイド部品は摩擦係数が低いため、機械のエネルギー消費が減り、部品の性能が向上します。たとえば、シール、バルブ、ベアリングなどの用途では、表面仕上げが滑らかであれば、熱の発生や部品の劣化の可能性が減り、メンテナンスコストが削減されます。

表面品質の向上: 表面が適切に仕上げられていると、部品の強度や信頼性を損なう可能性のある亀裂、微小な割れ、欠陥がなくなります。タングステン カーバイド部品では、表面仕上げの品質が、高圧や高温などの高応力環境に耐える材料の能力に大きく影響する可能性があります。表面仕上げが一定であれば、部品の構造的完全性を維持するのに役立ちます。

美観と品質基準: 機能的な性能が優先されますが、表面仕上げも外観の魅力に影響を与えます。 タングステンカーバイド製品これは、製品が審美的に精査される業界では特に重要です。 自動車 または 航空宇宙 アプリケーション。均一で磨き上げられた仕上げは、多くの場合、より高品質な職人技を反映し、製品の市場魅力を高めます。

耐腐食性: タングステンカーバイド工具および部品 多くの場合、化学薬品や湿気などの腐食性環境にさらされます。表面仕上げを滑らかにすると、腐食剤が作用する表面積が減り、材料の耐腐食性が向上します。長期的には、環境による摩耗や劣化に対する工具の全体的な耐性が向上します。

表面仕上げはどのように測定されますか?

表面仕上げは、通常、材料の表面の微細な凹凸のパターンである表面粗さを測定することによって定量化されます。粗さは通常、マイクロメートル (µm) または Ra (粗さ平均) で表されます。Ra は、中心線からの表面偏差の算術平均です。タングステン カーバイド部品の表面仕上げを決定するために、いくつかの測定技術が採用されています。

接触式プロファイロメータ接触式プロファイロメータは、ダイヤモンド スタイラスを使用して部品の表面を移動し、高さの変化を記録します。スタイラスが表面に沿って移動すると、微細な山と谷をトレースして表面粗さを計算します。この方法は、比較的単純な形状のタングステン カーバイド ツールや部品の粗さを測定するのに適しています。

非接触方式: 繊細な、または非常に硬いタングステンカーバイド部品の場合、レーザーや光学式形状測定などの非接触法が使用されます。これらの技術では、レーザーや光を使用して、物理的に触れることなく表面を測定します。非接触法は、物理的接触によって損傷や摩耗が発生する可能性がある高精度部品に特に有効です。

顕微鏡検査: 走査型電子顕微鏡 (SEM) は、表面仕上げを非常に高い倍率で観察するために時々使用されます。これにより、表面テクスチャの詳細な分析や、微小な亀裂、穴、その他の欠陥などの細かい部分を識別することができます。

平均粗さ(Ra): Ra は表面粗さを測定するために最も一般的に使用されるパラメータです。表面プロファイルの中心線からの偏差の算術平均を計算します。Ra 値が低いほど表面は滑らかであり、Ra 値が高いほど表面は粗いことを示します。

二乗平均平方根 (Rq)Rq は、Ra と同様に表面粗さを定量化する別のパラメーターですが、中心線からの大きな偏差に重点を置きます。特に、凹凸のある表面や高さの大きな変化のある表面を評価するのに役立ちます。

炭化タングステンの表面仕上げに影響を与える要因

タングステンカーバイド製造において理想的な表面仕上げを実現するには、次のようないくつかの要因を考慮する必要があります。

機械加工工程: タングステン カーバイドの機械加工方法は、表面仕上げを決定する上で重要な役割を果たします。一般的な機械加工技術には、研削、研磨、ラッピングがあります。研削は粗仕上げによく使用され、研磨とラッピングは細かい仕上げに使用されます。プロセスの選択は、必要な表面粗さと製造するタングステン カーバイド部品の種類によって異なります。

切削工具: 機械加工プロセス中に使用する切削工具の選択は、表面仕上げに影響を与える可能性があります。タングステンカーバイド切削工具自体は、他のタングステンカーバイド部品の機械加工に使用できますが、その鋭さ、材料構成、コーティングはすべて、最終的な表面の質感に影響を与える可能性があります。

冷却液と潤滑: 加工プロセス中に冷却液や潤滑剤を使用すると、摩擦と熱の発生が軽減され、より滑らかな仕上がりになります。適切な冷却により、炭化タングステン材料への熱による損傷を防ぎ、表面粗さをより適切に制御できます。

焼結プロセス: 炭化タングステンは、粒子を固めるために高温で焼結されることがよくあります。焼結プロセス、温度や雰囲気条件は、表面仕上げに影響を与える可能性があります。焼結中に形成される欠陥、亀裂、または凹凸は、最終的な表面の質感に影響を与える可能性があります。

研削ホイールの仕様: タングステンカーバイドを研削する場合、研削ホイールの選択(粒度、硬度、結合剤の種類)が表面仕上げに大きな影響を与える可能性があります。粒度が細かく結合剤が柔らかいほど、通常は表面が滑らかになります。

研磨技術: より細かい研磨剤やダイヤモンドベースの工具で研磨すると、タングステンカーバイドの表面仕上げが向上します。研磨プロセスにより、微細な傷が除去され、高性能アプリケーションに必要なレベルの滑らかさが実現します。

タングステンカーバイド業界における表面仕上げ基準

タングステン カーバイド業界では、製品の品質と機能性を保証する表面仕上げに関する業界標準があります。これらの標準は、国際標準化機構 (ISO) や米国規格協会 (ANSI) などの組織によって制定されています。タングステン カーバイド部品の一般的な表面仕上げ仕様には、高精度アプリケーション向けの 0.1 ~ 0.8 µm の範囲の Ra 値が含まれます。

結論

表面仕上げはタングステンカーバイド業界では重要なパラメータであり、タングステンカーバイド部品の性能、耐久性、信頼性に直接影響します。耐摩耗性の向上、摩擦の低減、耐腐食性の確保など、適切な表面仕上げは工具や部品の寿命と効率を大幅に向上させることができます。 摩耗部品表面仕上げの測定方法、それに影響を与える要因、高品質の仕上げを実現するための技術を理解することは、 タングステンカーバイド産業技術が進歩し続ける中、精密な表面仕上げを施したタングステンカーバイド部品を一貫して生産する能力は、競争上の優位性を維持し、さまざまな産業分野の厳しいニーズを満たすための重要な要素であり続けるでしょう。