引張強度とは何ですか?

引張強度とは、材料が引き伸ばされたり引っ張られたりした際に破断するまでに耐えられる最大の応力を指します。これは基本的な機械的特性であり、通常はメガパスカル(MPa)または平方インチあたりの重量(psi)で測定され、材料が引き裂かれることに対する抵抗力を表します。

簡単に言えば、引張強度は、材料が破損する前にどれだけの引っ張り力に耐えられるかを示します。

引張強度とその他の機械的特性

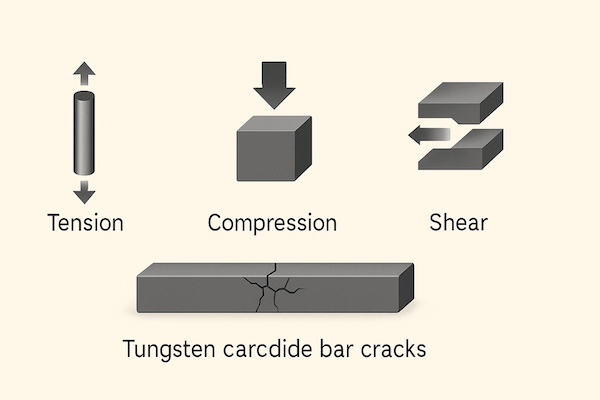

引張強度は、多くの場合、次のようなものと併せて議論されます。

圧縮強度 - 押し潰しや圧縮に対する耐性

せん断強度 - 滑り力に対する抵抗

横方向の破断強度(TRS) - 曲げ抵抗を近似するために、セメント炭化物などの脆性材料で一般的に使用されます。

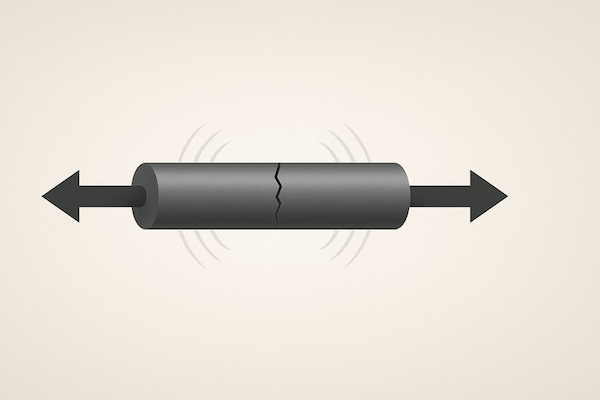

しかし、炭化タングステンは脆い材料であるため、引張強度は圧縮強度よりも大幅に低く、圧力よりも張力によって割れやすくなります。

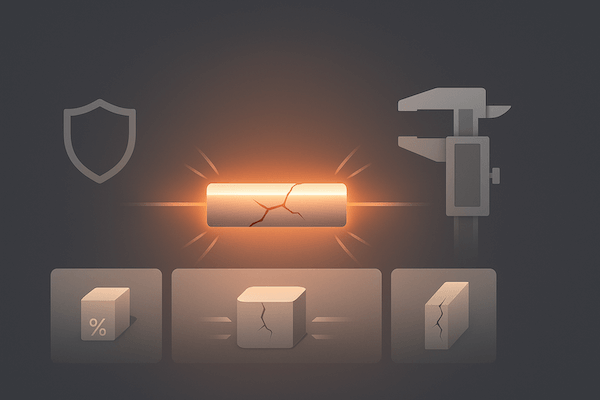

炭化タングステン(超硬合金)の引張強度

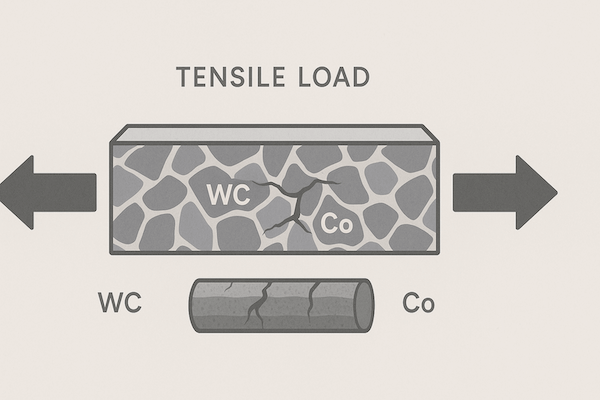

炭化タングステン(WC)は金属結合剤(通常はコバルトまたはニッケル)と結合して、優れた耐摩耗性で知られる材料である超硬合金を形成します。 硬度 圧縮強度は高いが、引張強度は比較的低く、通常は以下の範囲である。

グレードとバインダー組成に応じて250~700 MPa

これは、セラミックのような WC 粒子は強度はあるものの脆く、引張荷重がかかると亀裂が急速に広がる可能性があるためです。

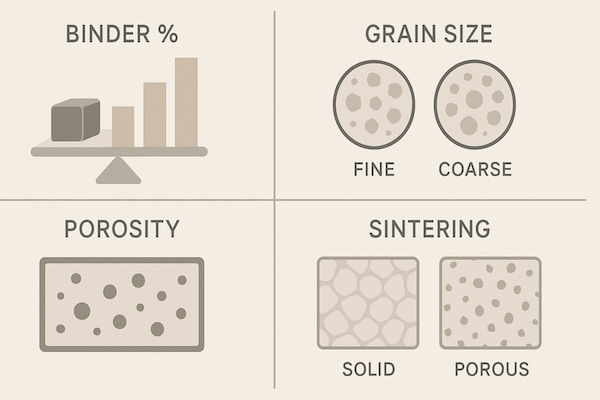

超硬合金の引張強度に影響を与える要因

いくつかの材料およびプロセス変数がタングステンの引張強度に影響します。

1. バインダー コンテンツ

コバルト含有量が多いと靭性と引張強度は増加しますが、硬度はわずかに低下する可能性があります。

例えば:

YG20(20% Co)はYG6(6% Co)よりも高い引張強度を備えています。

2. 粒度

微粒子 WC は優れた耐亀裂性を備え、引張信頼性を高めます。

3. 気孔率 と欠陥

引張強度は内部欠陥の影響を非常に受けやすい。気孔や介在物は応力集中部となり、ひび割れの発生源となる可能性がある。

4. 焼結 品質

十分に焼結された、高密度の炭化物は、引張荷重および横方向の荷重下でより優れた性能を発揮します。

炭化タングステン工具において引張強度が重要な理由

それでも タングステンカーバイド工具 純粋な引張荷重を受けることはほとんどありませんが、それでも引張強度はいくつかの点で重要です。

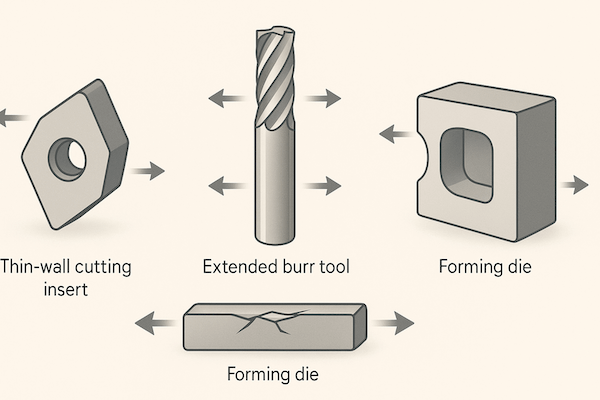

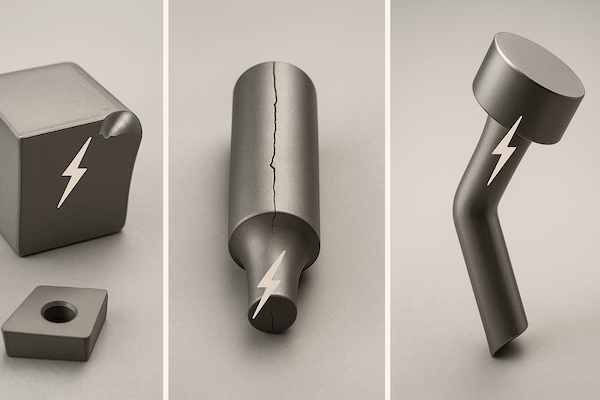

▸ 工具の破損と欠け

突然の衝撃、不均一な締め付け、または逆曲げにより引張応力が生じ、材料に十分な引張強度がない場合にはひび割れや破損につながる可能性があります。

▸ ツール形状の設計

薄い部分、鋭い角、または長い片持ちの超硬部品は、引張破壊に対してより脆弱です。

▸ 疲労寿命

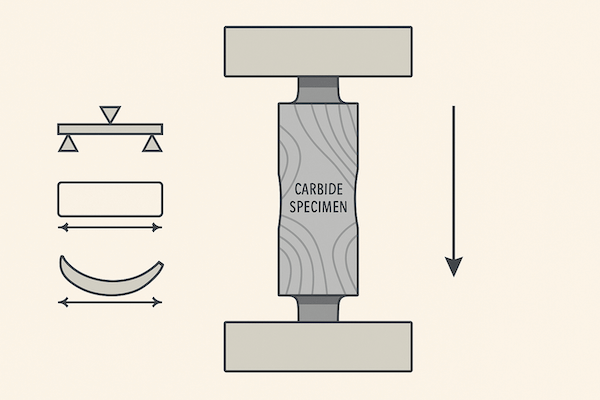

超硬合金の引張強度試験

超硬合金のような脆性材料の引張試験は困難です。エンジニアは代わりに、以下の方法を用いることが多いです。

横方向破断強度(TRS)試験

曲げ強度測定

破壊力学や疲労解析などの間接的な方法

これらは、機械的故障に対するグレードの耐性の実際的な推定値を示します。

結論

引張強度は、タングステンカーバイド工具において非常に重要な特性ですが、過小評価されることがよくあります。これらの工具は主に圧縮強度と摩耗強度で評価されますが、十分な引張強度を確保することは、割れ、工具の破損、そして早期の故障を防ぐために不可欠です。引張強度と靭性、硬度などの他の特性とのバランスを理解することが、高性能アプリケーションに適した超硬合金材種を選択する鍵となります。