タフネスとは何ですか?

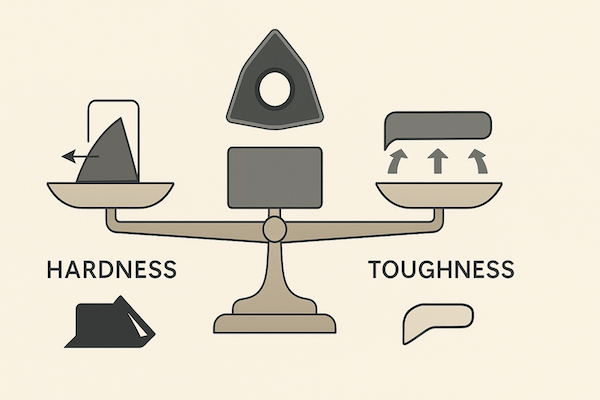

靭性とは、材料がエネルギーを吸収し、破壊することなく塑性変形する能力です。これは、衝撃、ショック、そして突然の破損に対する材料の耐性を反映しています。 硬度靭性は表面のへこみに抵抗する一方、ひび割れの進行や突然の負荷に耐える材料の内部能力を扱います。

簡単に言えば、丈夫な材料は壊れたりする前に曲がったり変形したりしますが、脆い材料はひび割れたり砕けたりします。

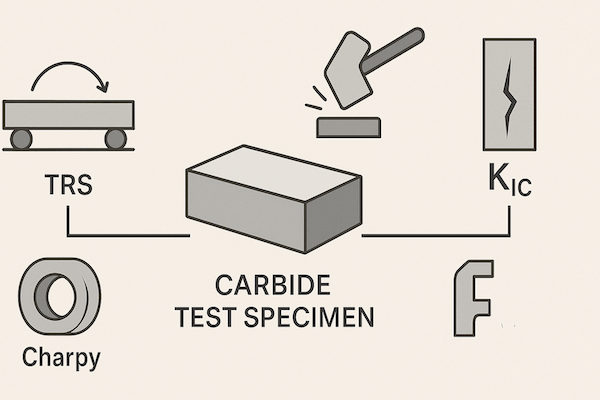

炭化タングステンの靭性に影響を与えるものは何ですか?

炭化タングステン(WC)は本質的に硬くて脆いですが、コバルト(Co)などの金属結合剤と組み合わせることで、超硬合金になります。超硬合金の靭性は、いくつかの要因に依存します。

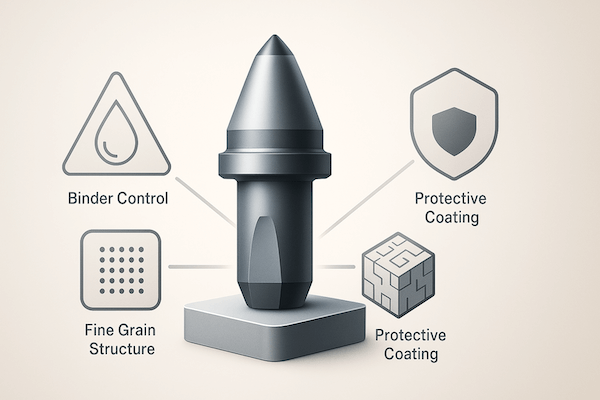

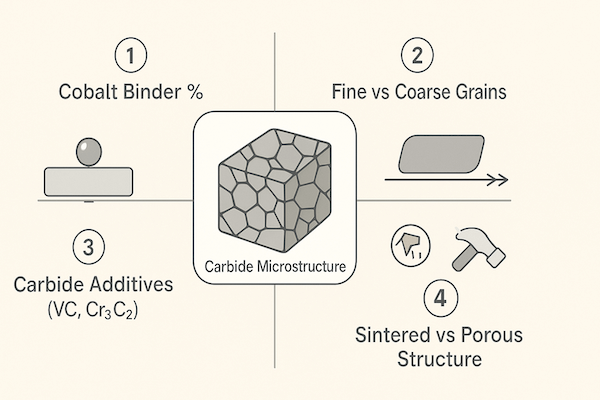

1. バインダー コンテンツ

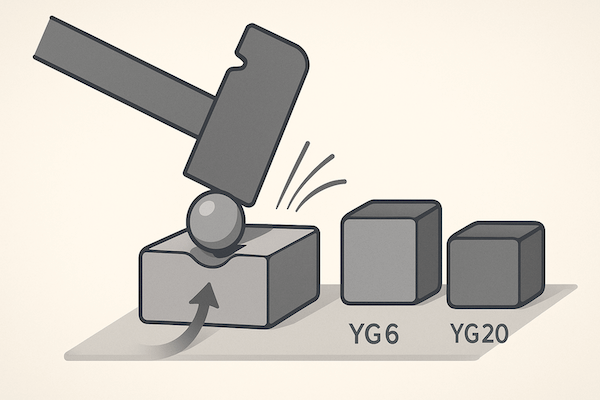

コバルト含有量が多いと、一般的に靭性は向上しますが、硬度は低下します。例:

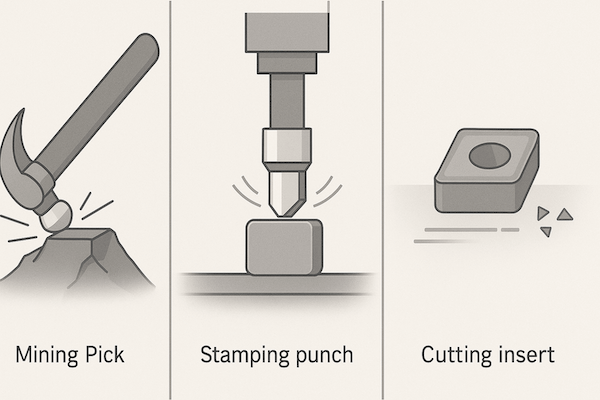

YG20(20% Co)は靭性が高く、インパクトツールに適しています。

YG6 (6% Co) は硬度が高く、摩耗用途に適しています。

2. 粒度

細粒 WC は、より均一な微細構造と優れた耐亀裂性により、粗粒 WC よりも優れた靭性を備えています。

3. 添加物

VC、Cr₃C₂、TaC などの粒成長抑制剤を添加して、硬度と靭性を同時に高めます。

4. 焼結 品質

気孔率 焼結不良による微小亀裂は靭性を著しく低下させる可能性があります。高密度で欠陥のない炭化物は、優れた耐破壊性を備えています。

結論

靭性は、耐久性と信頼性を定義する基本的な特性です。 タングステンカーバイド工具特に高衝撃または周期的な負荷がかかる環境においては、最適な靭性を持つ適切な材種を選択することで、工具寿命の延長、故障率の低減、そして全体的な効率性の向上が保証されます。靭性とバインダー含有量の相互作用を理解することで、 粒度、およびアプリケーションの要求を理解することが、高性能のセメントカーバイドソリューションを開発する鍵となります。