先端材料と工具の世界では、「粒度」という用語が頻繁に登場します。冶金学者だけが関心を持つ詳細のように聞こえるかもしれませんが、粒度は鉱業、機械加工、石油・ガス、精密製造業など、あらゆる業界で使用されるタングステンカーバイド工具の性能、強度、耐久性において重要な役割を果たします。

では、粒度とは何でしょうか。また、なぜ気にする必要があるのでしょうか。

超硬合金の製造において、なぜ粒度を制御するのでしょうか?

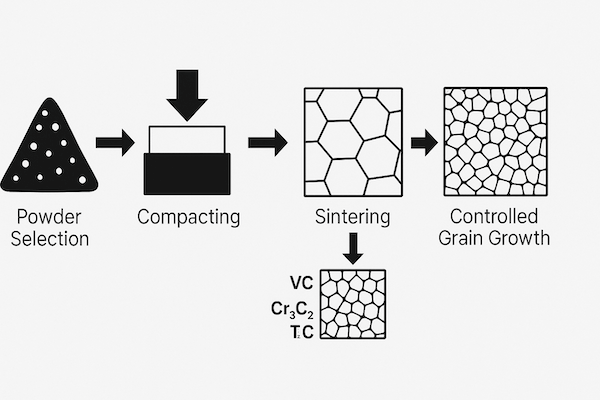

メーカーは、以下の理由から、粉末調製および焼結技術を使用して、粒子サイズを慎重に制御します。

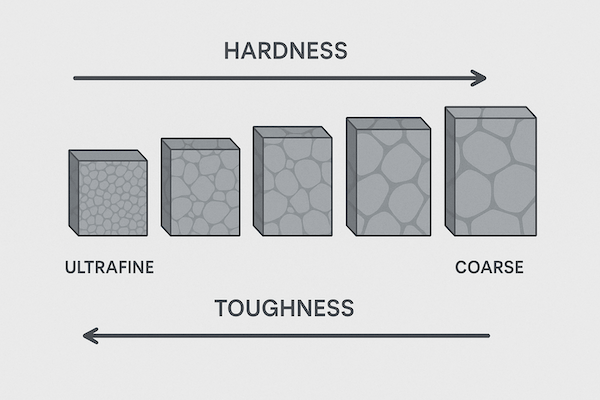

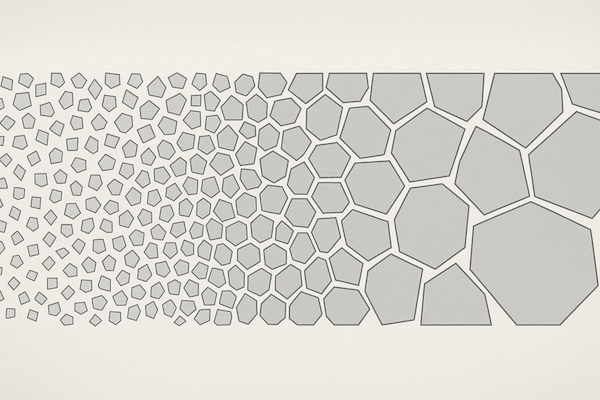

粒子の微細化により耐摩耗性と刃持ちが向上

粗い粒子は衝撃荷重条件において優れた耐衝撃性を提供する

一貫した粒度により均一なツール性能が保証されます

粒径は焼結収縮と最終公差にも影響する。

特定の用途に合わせてツールをカスタマイズするには、粒子のサイズのバランスが重要です。粒子が細かすぎるとツールが欠ける可能性があり、粒子が粗すぎると摩耗が早くなります。

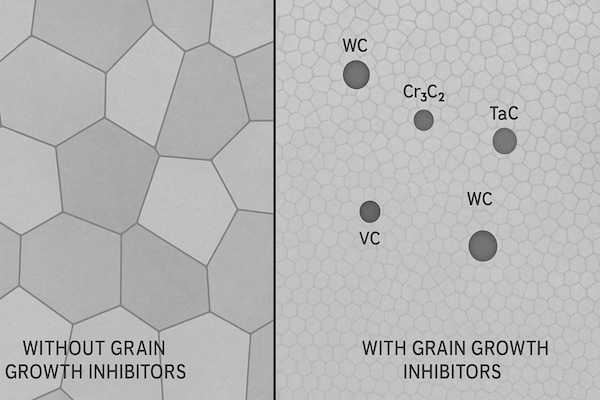

穀物の成長と添加剤

焼結過程において、WC粒子は自然に成長する傾向があります。過度の成長を防ぎ、望ましい特性を維持するために、メーカーは以下のような粒子成長抑制剤を添加することがよくあります。

炭化バナジウム(VC)

炭化クロム(Cr₃C₂)

炭化タンタル(TaC)

これらの添加剤は微細構造を安定させ、過酷な機械加工や切削条件下でも性能の一貫性を維持するのに役立ちます。

結論

粒子の大きさは肉眼では見えないかもしれないが、それが タングステンカーバイド工具 は奥深いものです。超精密マイクロドリルから頑丈な採掘用ピックまで、硬度、靭性、耐摩耗性の完璧なバランスを実現するには、適切な粒度を選択することが不可欠です。

粒径を理解することは科学者だけのものではありません。ツールのパフォーマンスを最適化し、現場での耐用年数を延ばすための鍵となります。