導入

タングステン カーバイドは人類が知る最も硬い材料の 1 つで、並外れた耐久性、耐摩耗性、強度を備えています。この優れた材料は、鉱業から製造業、航空宇宙、エレクトロニクスに至るまで、さまざまな業界で広く使用されています。ただし、タングステン カーバイドの製造プロセスにはさまざまな重要なステップが含まれており、最も重要なものの 1 つがタングステン カーバイド粉末の使用です。この粉末の特性、その製造方法、および製造プロセス全体におけるその役割は、タングステン カーバイドの製造方法と使用方法を理解する上で不可欠です。

この記事では、タングステンカーバイド粉末、その組成、製造プロセス、およびタングステンカーバイド工具や部品の製造におけるその重要性について詳しく説明します。

タングステンカーバイドパウダーとは何ですか?

タングステン カーバイド粉末は、タングステン カーバイド (WC) 粒子からなる細かい粒状の材料です。これらの粒子は、特定の割合のタングステン金属と炭素の混合物から生成されます。粉末は通常、コバルト (Co) やニッケル (Ni) などの結合剤材料と混合され、固体のタングステン カーバイドに焼結できる複合材料を形成します。

タングステン カーバイド粉末は、タングステン カーバイド工具、摩耗部品、その他の工業用部品の製造に使用される主な原材料です。粒子サイズ、形状、組成などの粉末の特性は、最終製品の品質と性能を決定する上で重要な役割を果たします。

炭化タングステン粉末の組成

タングステンカーバイド粉末の主成分は タングステンカーバイド(WC) タングステン(W)と炭素(C)から構成される金属です。タングステンは高融点と並外れた硬度で知られる金属で、炭素は炭化物化合物の形成に寄与する非金属元素です。タングステンと炭素を適切な割合で組み合わせると、非常に硬く、 耐摩耗性.

粉末には通常、炭化タングステンに加えて結合剤が含まれています。 バインダー材料 バインダーは、製造工程中にタングステンカーバイド粒子を結合するために使用されます。バインダーは通常、コバルト(Co)やニッケル(Ni)などの柔らかい金属で、少量(通常は重量で6〜15%TP3T)で添加されます。バインダー材料は、粉末が製造前と製造中にその形状と構造を維持するのに役立ちます。 焼結プロセス粉末を高温に加熱して固体のタングステンカーバイドを形成します。

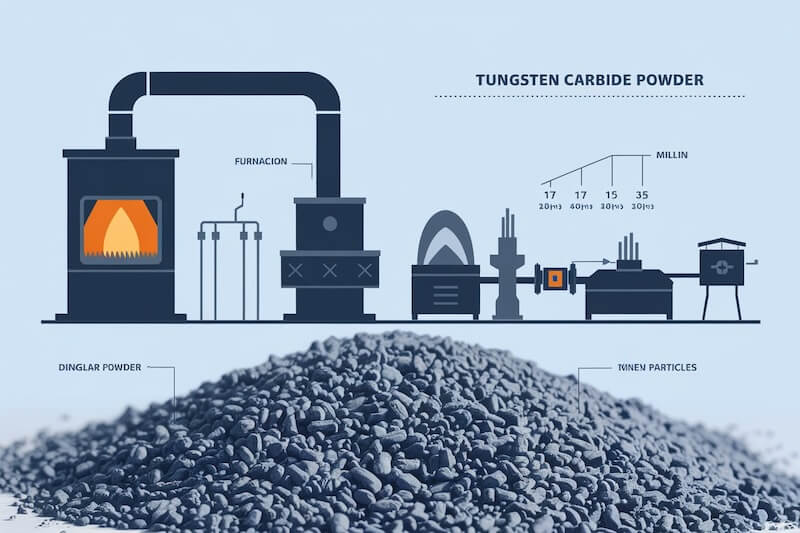

炭化タングステン粉末の製造

タングステン カーバイド粉末の製造には、粉末の特性が意図した用途に適合していることを保証するために重要ないくつかのステップが含まれます。これらのステップには通常、次のものが含まれます。

タングステンの抽出

タングステンは主にウルフラマイトや灰重石などの鉱石から抽出されます。抽出プロセスでは、鉱石を粉砕し、続いて化学処理を行ってタングステンを他の鉱物から分離します。抽出されたタングステンはその後、微粉末に変換されます。

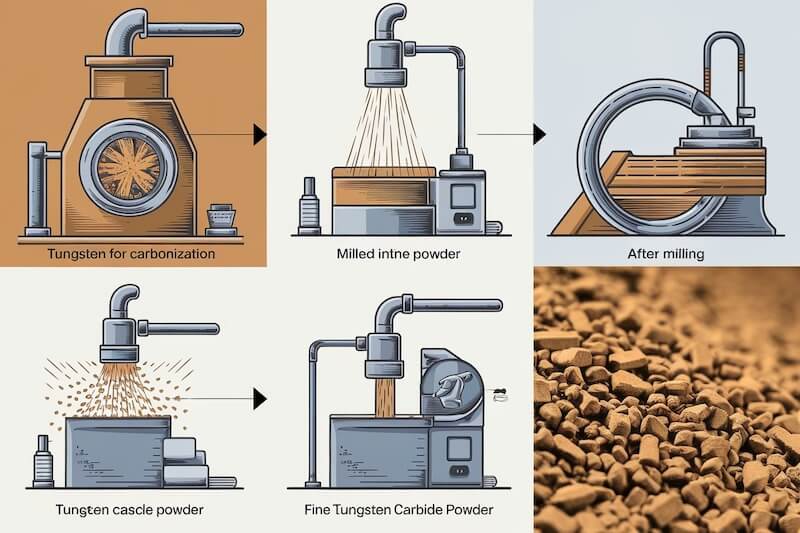

炭化

タングステンが抽出されると、特定の比率 (通常は 1:1) で炭素と混合されます。次に、この混合物を制御された雰囲気の炉で高温に加熱して、炭化タングステン (WC) を形成します。このステップは炭化と呼ばれ、炭化タングステン粉末が生成されます。

粉砕とふるい分け

炭化タングステンが形成された後に、粒子サイズを小さくして所望の濃度にするために、粉末を粉砕することがよくあります。粉砕は、高エネルギー ボール ミルまたはその他の粉砕方法を使用して、粒子を細かい粉末に分解して行います。次に、粉末をふるいにかけて、最終製品の品質に影響を与える可能性のある大きすぎる粒子を除去します。

精製

タングステンカーバイド粉末の純度を保証するために、粉砕または抽出プロセス中に混入した可能性のある不純物や汚染物質はすべて除去されます。これは、化学プロセスを使用するか、高純度の原料を使用することで行うことができます。

バインダーの追加

炭化タングステン粉末を精製した後、通常はコバルトまたはニッケルなどのバインダー材料を粉末と混合します。バインダーは、その後の焼結プロセス中に強度と凝集性を提供するのに役立ちます。バインダーは通常、用途に応じて 6 ~ 15 重量パーセントの少量で添加されます。

粉末の分類

最終的な粉末は、最終製品の特性を決定する重要なパラメータである粒子サイズに応じて分類されます。細かい粉末は高い硬度を必要とする用途に使用され、粗い粉末は高い靭性を必要とする部品に使用されます。

炭化タングステン粉末の特性

炭化タングステン粉末の特性は、粉末の組成、粒子サイズ、分布など、いくつかの要因によって決まります。炭化タングステン粉末の主な特性は次のとおりです。

粒子サイズ

炭化タングステン粉末の粒子サイズは、最終的な材料の特性を決定する上で重要な役割を果たします。細かい粉末は、より密度が高く硬い炭化タングステン製品を形成する傾向があり、粗い粉末は、より強靭で耐衝撃性に優れた材料を生産できます。粒子サイズ分布は、さまざまな用途の特定の要件を満たすように慎重に制御されます。

流動性

タングステンカーバイド粉末の流動性は、もう一つの重要な特性です。流動性が良好であれば、製造工程で粉末の取り扱いや処理が容易になります。また、バインダー材料と混合する際の粉末の均一性にも影響します。流動性の悪い粉末は、密度の不均一や焼結結果の不良など、最終製品に欠陥を引き起こす可能性があります。

密度

の 密度 タングステン カーバイド粉末の密度は、焼結プロセスと密接に関係しています。通常、粉末の密度が高いほど、気孔や空隙が少なく、強度と密度の高いタングステン カーバイド部品が生成されます。粉末の密度は、最終製品の硬度と耐摩耗性を制御するためにも重要です。

純度

炭化タングステン粉末の純度は、最終製品の品質と性能を保証するために不可欠です。粉末に不純物が含まれていると、焼結プロセスに影響を及ぼし、材料の機械的特性を低下させる可能性があります。切削工具や採鉱設備など、信頼性と性能が極めて重要な用途では、高純度の炭化タングステン粉末が不可欠です。

炭化タングステン製造における粉末の役割

タングステンカーバイド粉末は、 タングステンカーバイド工具、摩耗部品、その他の工業部品に使用されます。粉末をバインダー材料と混合した後、金型に圧縮するか、さまざまな形状に成形してから焼結プロセスにかけます。焼結では、粉末混合物を高温に加熱し、粒子を融合させて固体のタングステンカーバイドを形成します。このプロセスは、高い強度、耐摩耗性、耐摩耗性などの最終的な材料特性を実現するために不可欠です。 硬度, 耐摩耗性、 そして 強靭さ.

炭化タングステン粉末の特性は、最終製品の性能に直接影響します。たとえば、気孔率の低い細かい粉末はより硬い材料を生産しますが、気孔率の高い粗い粉末はより硬いが耐摩耗性が低い製品を生み出す可能性があります。粉末の特性を制御する能力は、切削工具や採掘設備から耐摩耗コーティングなど、さまざまな用途の特定の要求を満たすように炭化タングステンをカスタマイズする上で非常に重要です。

結論

タングステンカーバイド粉末は、タングステンカーバイド製品の製造に使用される重要な原材料であり、最終材料の特性を決定する上で重要な役割を果たします。高品質の粉末の製造には、タングステンの抽出、炭化、粉砕、精製、バインダーの添加、粉末の分類など、いくつかの手順が含まれます。粒子サイズ、流動性、密度、純度などの粉末の特性は、タングステンカーバイド製品の性能に直接影響します。

タングステンカーバイド粉末の重要性とその特性に影響を与える要因を理解することで、製造業者は次のような業界の特定のニーズに合わせた高性能のタングステンカーバイド部品を生産することができます。 採掘, 航空宇宙、製造業に広く使用されています。このため、タングステンは、幅広い産業用途において、耐久性、信頼性、高性能を備えた工具や部品を製造するために欠かせない材料となっています。