介绍

在材料科学领域,合金元素是指故意添加到金属中以增强其特性(例如强度、硬度、耐腐蚀性和整体性能)的元素。在碳化钨行业中,合金元素的作用尤为重要,因为它们直接影响材料的硬度、耐磨性、韧性和其他关键特性。

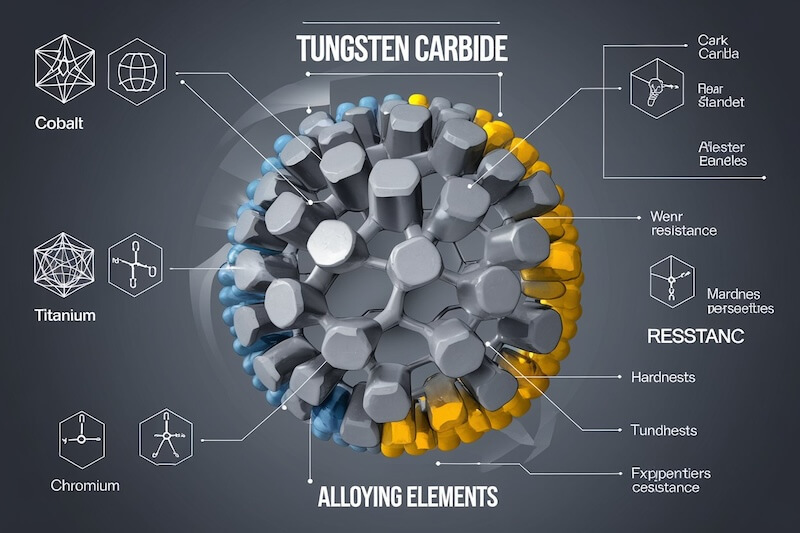

碳化钨 (WC) 以其出色的硬度和耐磨性而闻名,使其成为采矿、航空航天、石油和天然气以及制造业等各个行业中最有价值的材料之一。然而,纯碳化钨通常不足以满足特定应用的需求。这就是合金元素发挥作用的地方。这些元素被添加到基础碳化钨中以改变和改善其物理和化学性质,使制造商能够定制碳化钨以用于广泛的用途。

在本文中,我们将探讨合金元素在碳化钨中的作用,研究它们的作用、类型以及对这种多功能材料性能的影响。

什么是合金元素?

合金元素是添加到基体金属中的元素(在这种情况下, 碳化钨) 来增强或改变材料的性能。这些元素的添加可以改变材料的机械、热或化学行为,使其更适合特定的工业应用。

在碳化钨的背景下,合金元素通常是与钨和碳混合以形成碳化钨基质的金属。合金元素的选择及其各自的量将决定碳化钨的最终性质,例如其 硬度, 耐磨性, 韧性、热稳定性和 耐腐蚀性.

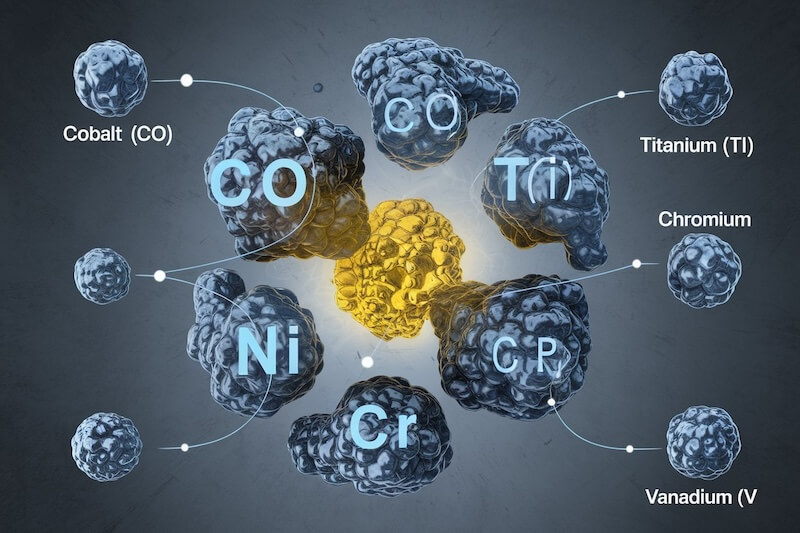

碳化钨中的常见合金元素

在生产碳化钨的过程中,通常会使用多种合金元素来实现特定的材料特性。这些元素通常是将碳化钨颗粒结合在一起的粘合剂,每种元素都会为最终产品带来一组独特的特性。

1.钴(Co)

钴是碳化钨中使用最广泛的合金元素。它作为粘合剂将碳化钨颗粒粘合在一起,形成坚固的基质。钴可提高碳化钨的韧性和强度,使其更耐断裂和碎裂,尤其是在高冲击应用中。然而,虽然钴可以提高韧性,但它会略微降低材料的化学稳定性,特别是在氧化环境中。这就是为什么钴粘结碳化钨通常用于耐磨性比耐腐蚀性更重要的应用中。

Cobalt 添加的属性:

- 增强韧性

- 提高强度

- 耐磨性

- 降低脆性

2.镍(Ni)

镍是碳化钨中钴的替代粘合剂。镍通常用于耐腐蚀性是关键要求的应用中,因为它在腐蚀性和高温环境中比钴更稳定。镍粘结碳化钨广泛用于石油和天然气、航空航天和化学加工行业,这些行业的设备会受到严酷的化学暴露和极端温度的影响。

镍添加的属性:

- 增强耐腐蚀性

- 更好的抗氧化性

- 更高的热稳定性

- 韧性和强度

3.铁(Fe)

铁有时用作碳化钨中的合金元素,特别是在低成本的碳化物工具生产中。在提供韧性方面,铁的效果不如钴或镍,但在需要降低生产成本时会使用。与钴或镍基碳化钨相比,铁基碳化钨通常用于要求较低的应用中。

Iron 添加的属性:

- 经济高效的粘合剂

- 中等韧性

- 耐磨性

4.铬(Cr)

铬是一种重要的合金元素,用于增强碳化钨的耐腐蚀性和硬度。少量添加铬可提高材料的抗腐蚀能力,特别是在存在酸和盐的腐蚀性环境中。铬还能有效提高材料在高温下的抗氧化性。

Chromium 添加的属性:

- 耐腐蚀

- 提高硬度

- 增强高温稳定性

5.钛(Ti)

钛有时与碳化钨结合使用,以提高其耐磨性和硬度。碳化钛 (TiC) 通常以颗粒或晶粒的形式添加到碳化钨基体中,这有助于提高材料的硬度和耐磨性。钛在高耐磨性至关重要的应用中尤其有价值,例如切削工具、采矿设备和在恶劣条件下工作的机械。

钛合金添加的属性:

- 提高耐磨粒磨损性能

- 硬度增加

- 增强热稳定性

6.钒(V)

钒是另一种合金元素,可提高碳化钨的硬度和耐磨性。与钛一样,钒在碳化钨基体中形成碳化物相(例如碳化钒,V4C3),进一步提高了材料的抗磨粒磨损能力。钒在涉及重型加工、切割和钻孔的应用中特别有用。

钒增加的性能:

- 提高耐磨性

- 提高硬度

- 增强韧性

7.钼(Mo)

钼是一种高性能合金元素,通常添加用于提高碳化钨的热稳定性和耐高温性。钼还有助于提高材料的抗氧化性,使其适用于高温应用,例如涡轮叶片和极端条件下使用的切削工具。

钼添加的特性:

- 增强热稳定性

- 提高抗氧化性

- 提高高温下的耐磨性

合金元素在调整碳化钨性能中的作用

通过在碳化钨中添加不同的合金元素,制造商可以定制材料的性能,以满足各种工业应用的特定要求。选择合适的合金元素的关键是了解韧性、硬度、耐磨性和耐腐蚀性等性能之间的权衡。

例如,钴基碳化钨兼具韧性和耐磨性,是切削工具和采矿设备等一般应用的理想选择。另一方面,镍基碳化钨在耐腐蚀性和热稳定性至关重要的环境中表现出色,例如航空航天和化学工业。

通过严格控制合金元素的数量和组合,制造商可以制造出满足最苛刻规格的碳化钨产品。这种多功能性使碳化钨成为需要在严苛条件下具有出色性能的行业中最广泛使用的材料之一。

结论

合金元素在增强碳化钨性能方面起着至关重要的作用,使制造商能够为各种工业应用定制材料。改变韧性、硬度、耐磨性和耐腐蚀性等性能的能力使碳化钨成为以下行业中无价的材料 矿业, 航天, 石油和天然气以及化学加工。了解不同合金元素的影响使制造商能够根据其特定需求选择最佳材料,确保更好的性能、更长的使用寿命和更低的运营成本。