密度对碳化钨刀具性能的影响

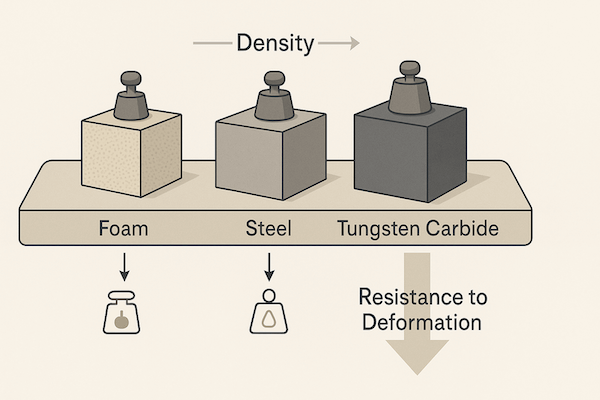

在硬质合金刀具中,密度与机械性能和应用性能密切相关:

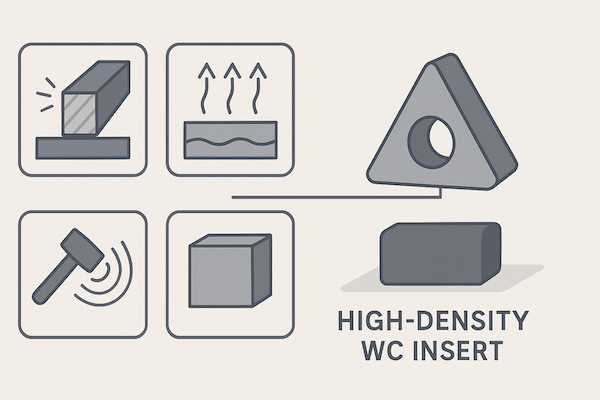

1.耐磨性

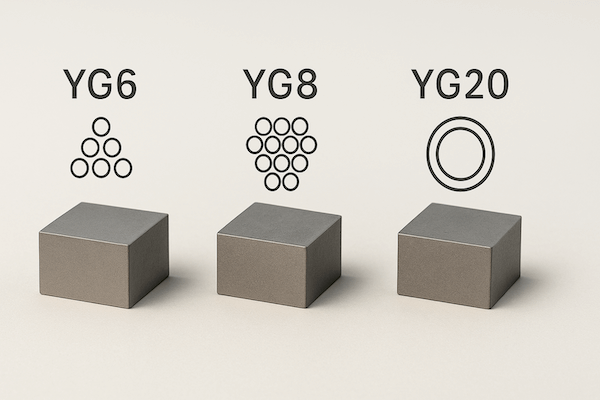

密度越高,通常意味着碳化钨含量越高,从而提高耐磨性,这对于切削工具、采矿钻头和喷嘴至关重要。

2.热导率

致密的碳化物具有更好的导热性,有助于高速加工过程中的散热。

3. 冲击强度

通过调整粘合剂比例来优化密度有助于平衡硬度和韧性——例如,在锤钻或冲击工具中。

4. 维度 稳定

更致密的微观结构可确保在机械或热应力下实现更少的孔隙率和更稳定的性能。

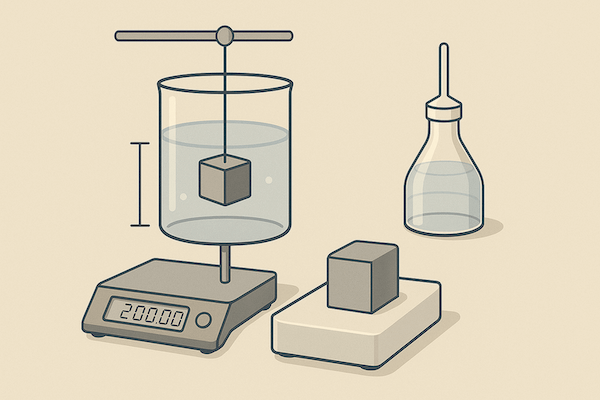

硬质合金制造中的密度测量

精确的密度测量是 碳化物生产中的质量控制. 常用方法包括:

阿基米德原理(水置换法)

氦比重法(高精度)

几何计算(规则形状的质量/体积)

保持严格的密度公差可确保每批碳化物都满足应用要求。