什么是尺寸公差?

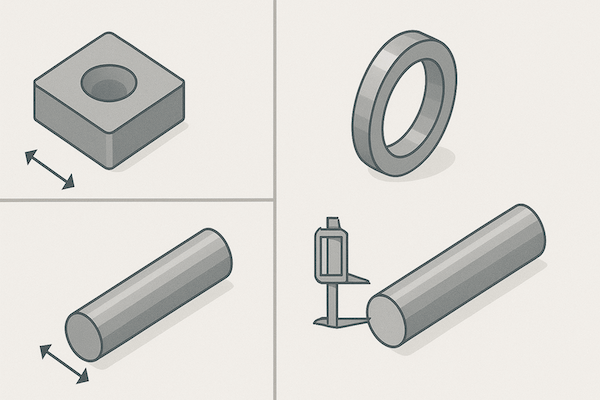

尺寸公差是指制造零件的物理尺寸(例如长度、直径或厚度)的允许变化限度。它定义了在不影响零件功能或互换性的前提下,零件与标称尺寸之间可接受的偏差值。

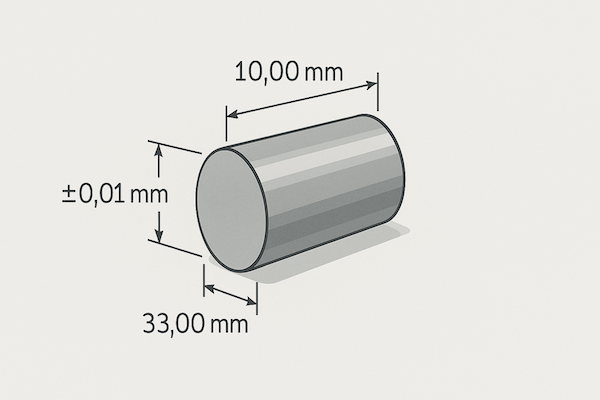

例如, 硬质合金棒 标称直径为 10.00 毫米 ±0.01 毫米,其直径可以在 9.99 毫米和 10.01 毫米之间,并且仍被认为是可以接受的。

公差等级和标准

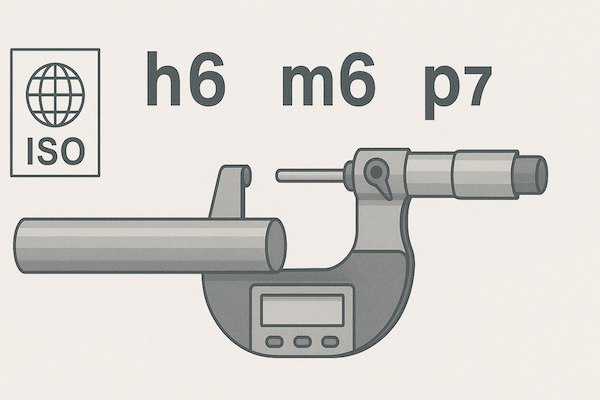

碳化钨工具的尺寸公差通常基于国际标准,例如:

ISO 2768 – 适用于一般公差

ISO 286 / DIN ISO 286 – 圆柱形零件的配合与公差

ISO 3295 / ISO 13399 – 适用于切削刀具和刀片

高精度硬质合金刀具通常使用 h6、h7、m6 等公差等级,对于关键应用,公差可严格至 ±0.001 毫米。

结论

尺寸公差是精密工程的基石,尤其对于硬质合金刀具而言。无论是切削刀片、喷嘴还是密封圈,严格遵守公差标准都能确保其性能、可靠性和长期耐磨性。随着应用对精度的要求越来越高,尺寸公差在硬质合金刀具中的重要性也日益凸显。