什么是断裂韧性?

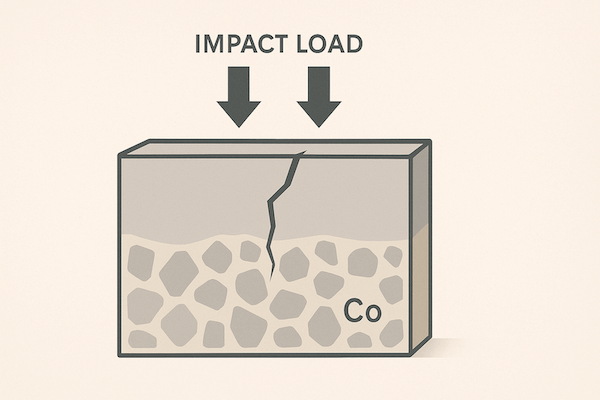

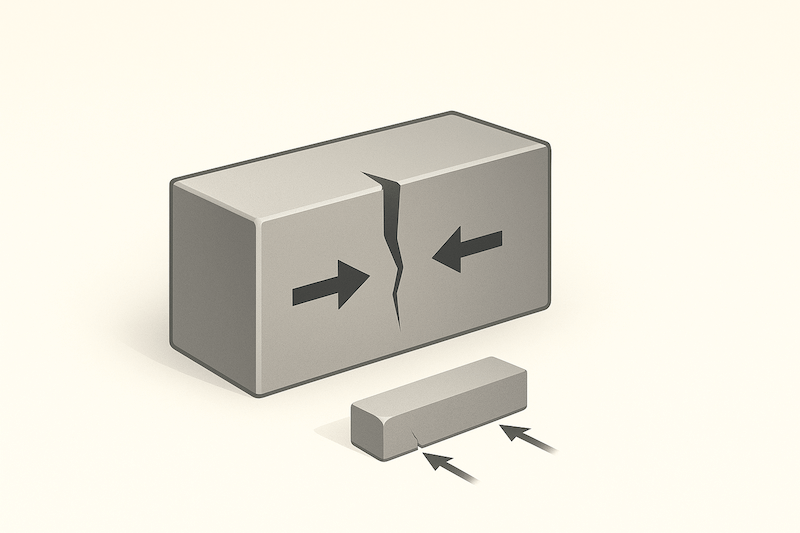

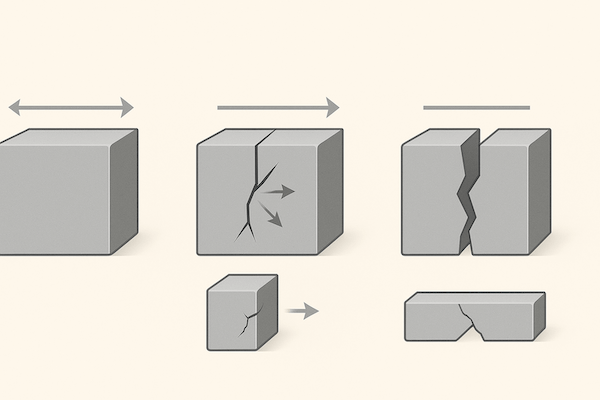

断裂韧性是指材料抵抗裂纹扩展的能力。它量化了材料在存在缺陷或瑕疵的情况下承受应力的能力,对于脆性材料尤为重要。

断裂韧性通常用 K₁c 表示,单位为 MPa·√m。K₁c 值越高,材料即使存在微观裂纹,也能更好地抵抗灾难性失效。

为什么断裂韧性很重要?

在实际工程中,没有任何材料是完美无瑕的——由于加工、疲劳或材料限制,材料中经常存在微裂纹、空隙或夹杂物。如果材料的断裂韧性较低,这些小缺陷会在应力作用下扩展,迅速导致脆性断裂。

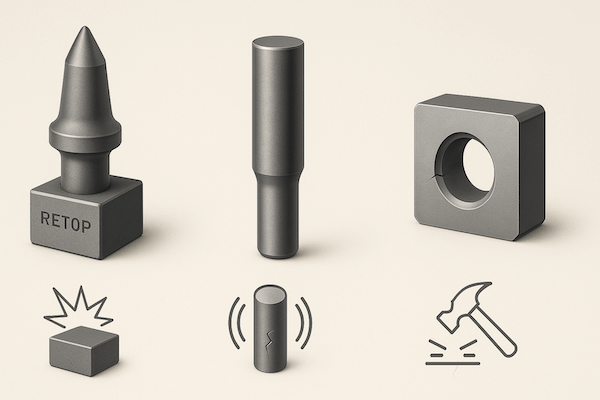

在以下情况下,断裂韧性成为工具的关键设计参数:

冲击或振动

温度快速波动

弯曲力或扭转力

重复机械循环(疲劳)

影响硬质合金断裂韧性的因素

有几个因素影响碳化钨刀具的断裂韧性:

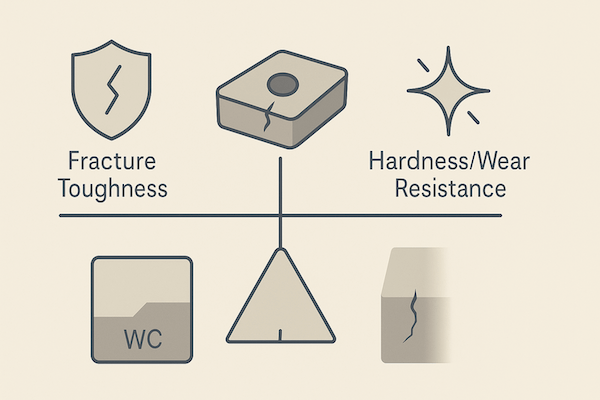

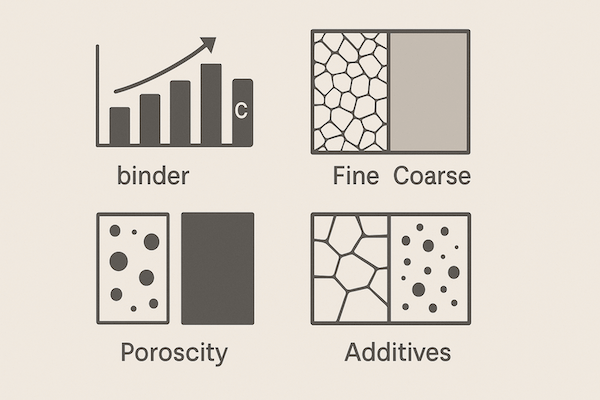

1. 钴粘合剂含量

钴含量越高,通常断裂韧性越高,但硬度也会降低。例如:

YG20(20% Co)具有较高的K₁c,但耐磨性较低

YG6(6% Co)硬度高,但K₁c较低

2. WC的粒度

细晶粒具有更好的强度,而稍粗的晶粒有时可以通过防止微裂纹聚结来提高 K₁c。

3. 添加剂和抑制剂

添加 Cr₃C₂ 或 VC 等添加剂可改善 韧性 和 烧结 密度,增强抗断裂能力。

4. 孔隙率 和缺陷

内部空隙会降低断裂韧性。高密度烧结和清洁粉末冶金至关重要。

5. 涂层(如 TiAlN 或 DLC)

虽然涂层不会直接影响 K₁c,但它们可以减少工具表面裂纹的产生。

测量断裂韧性

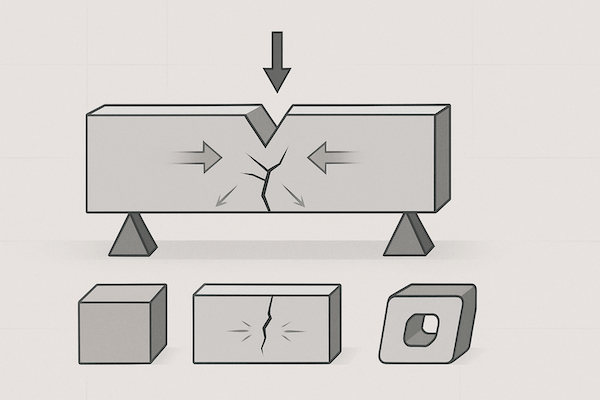

碳化钨的断裂韧性通常采用以下方法测量:

单边缺口梁(SENB)试验

人字形缺口技术

压痕断裂法(适用于小样品)

这些测试引入了受控裂纹来评估材料在临界应力条件下的行为。

结论

断裂韧性是决定碳化钨刀具可靠性和耐用性的关键特性,尤其是在恶劣或易受冲击的环境中。了解其与其他材料特性的相互作用有助于制造商选择或开发能够抵抗裂纹扩展并延长刀具寿命的碳化钨材质。在现代碳化钨设计中,K₁c 不仅仅是一个数字,更是防止刀具突然失效的保证。