什么是硬度?

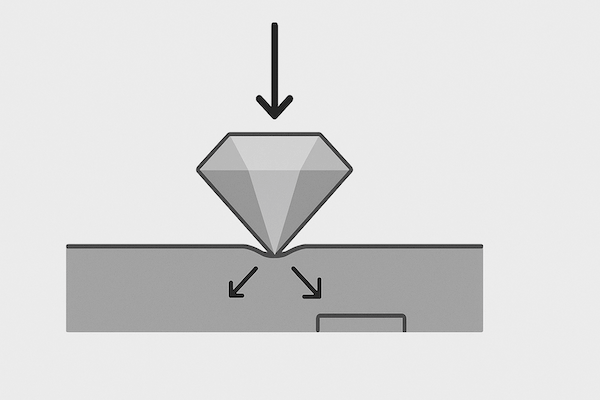

硬度是衡量材料抵抗永久变形(尤其是压痕、刮擦或切割)能力的指标。实际上,它描述的是材料抵抗试图使其凹陷、刮擦或磨损的力的能力。

硬度并非单一的绝对值,它会根据所用的测试方法而变化。常见的硬度测试包括:

维氏硬度计 (HV) – 使用金刚石金字塔压头

洛氏硬度 (HRA) – 常见于硬质合金评级

布氏硬度计 (HB) – 用于较软的金属

莫氏硬度——从 1(滑石)到 10(钻石)的定性等级

碳化钨在所有这些尺度上的排名通常都非常高,通常接近 1500–2000 HV 或 88–94 HRA。

碳化物硬度测试方法

硬质合金刀具最常用的测试方法如下:

洛氏 A 级 (HRA) – 特别适用于硬质材料

维氏硬度测试(HV30 或 HV50)——测量对角线压痕尺寸

显微硬度测试——适用于涂层和薄层

测试样品必须具有光滑、抛光的表面和足够的厚度才能获得可靠的结果。

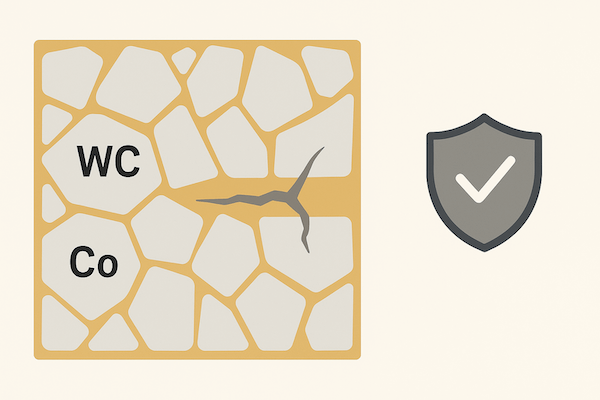

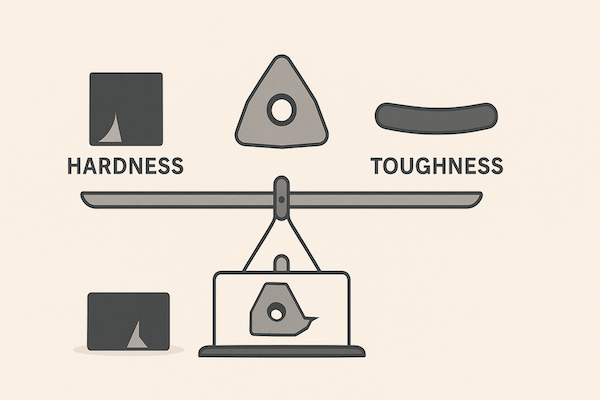

硬度与韧性——经典的权衡

材料工程的一个关键挑战是平衡硬度和韧性:

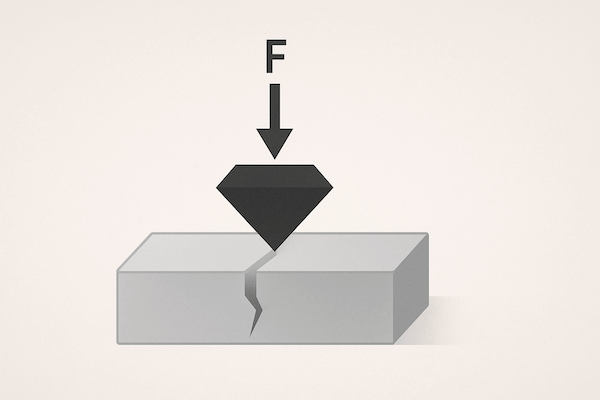

高硬度→耐磨性优良,但有脆性风险

高韧性→抗冲击性能更好,但磨损更大

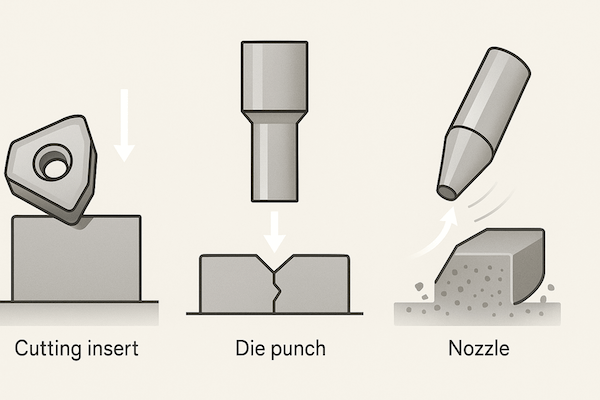

对于硬质合金刀具,制造商会根据具体应用来优化这种平衡。例如:

钢切削刀片需要高硬度

采矿镐需要更强的韧性

微钻需要超细晶粒和适中的硬度

结论

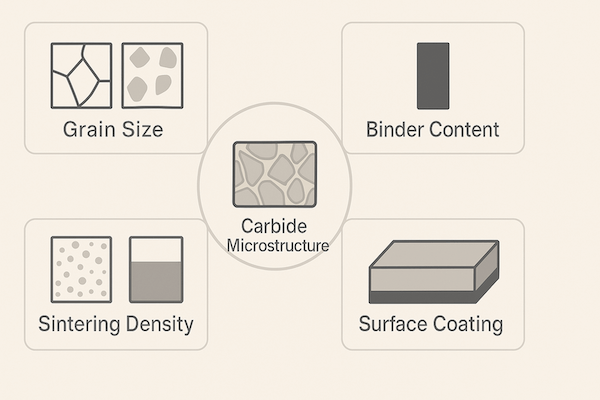

硬度是碳化钨性能的基石。无论是耐磨、保持切削精度,还是承受高速运转,高硬度都能确保碳化钨刀具满足现代工业的严苛要求。通过控制晶粒尺寸、粘结剂比例和涂层,工程师几乎可以根据任何用例定制碳化钨硬度,从而打造锋利、坚固且经久耐用的刀具。