介绍

在碳化钨行业中,了解材料的行为、性能和耐用性在很大程度上依赖于分析其微观结构。材料的微观结构是指其晶粒、相和缺陷在微观尺度上的排列。对于碳化钨,微观结构对其硬度、耐磨性和韧性等关键特性有显著影响。通过分析微观结构,制造商和工程师可以优化生产工艺、提高部件性能并确保碳化钨工具和磨损部件的高质量。本文详细介绍了碳化钨行业中的微观结构分析,包括其重要性、方法以及它与产品性能的关系。

什么是微观结构分析?

微观结构分析涉及在微观或亚微观层面研究材料的细粒结构。就碳化钨 (WC) 而言,其微观结构由嵌入钴粘合剂相的碳化钨颗粒组成。这些相的排列、大小和分布在确定材料的机械性能方面起着重要作用。

在碳化钨中,微观结构的关键元素包括:

WC(碳化钨)颗粒:构成材料大部分的坚硬、耐磨的颗粒。

Co(钴粘合剂):将碳化钨颗粒结合在一起的金属基体,提供韧性和抗冲击性。

孔隙率:材料内部的微小空隙或间隙会影响其整体密度和性能。

碳化物相:在生产过程中材料中可能形成的附加相,例如混合碳化物或碳化物化合物。

微观结构分析使工程师能够了解这些元素如何排列和相互作用,从而直接影响材料的机械性能。

为什么微观结构对碳化钨如此重要?

碳化钨主要以其出色的硬度和耐磨性而闻名,使其成为高性能工具和工业应用的理想选择。然而,其性能并不仅仅取决于材料的成分。微观结构在决定材料在不同条件下的表现方面起着至关重要的作用。以下几点突出了微观结构分析在碳化钨行业中如此重要的原因:

对机械性能的影响:WC 晶粒和钴粘结相的分布、尺寸和体积分数影响材料的硬度、韧性和耐磨性。微观结构越均匀,通常机械性能越好。

制造流程优化:通过了解微观结构,制造商可以调整烧结温度和压力等加工参数,以控制晶粒尺寸和相分布。这有助于实现特定应用所需的性能,例如切削工具或耐磨部件。

耐用性和可靠性:碳化钨的微观结构直接影响其承受高温、机械应力和磨蚀环境等极端条件的能力。分析微观结构可以更好地控制材料承受这些条件的能力。

缺陷检测:微观结构分析可以发现孔隙度、夹杂物或裂纹等缺陷,这些缺陷可能会损害碳化钨部件的性能和完整性。在生产过程中尽早发现这些问题可以在产品到达最终用户之前采取纠正措施。

碳化钨微观结构分析方法

有多种技术可用于分析碳化钨的微观结构,每种技术都可以提供有关材料结构不同方面的宝贵见解。这些方法可以帮助制造商改进其生产流程并实现所需的材料特性。最常用的技术包括:

光学显微镜

光学显微镜是一种广泛使用的技术,用于检查碳化钨的表面微观结构。它涉及将光照射到材料上,并通过透镜捕获反射光以产生图像。这种方法可以以高达数千倍的放大倍数观察晶粒结构、相分布和整体表面质量。光学显微镜通常用于观察较大的特征,例如晶粒边界和相分布,它提供了一种快速且经济高效的材料分析方法。

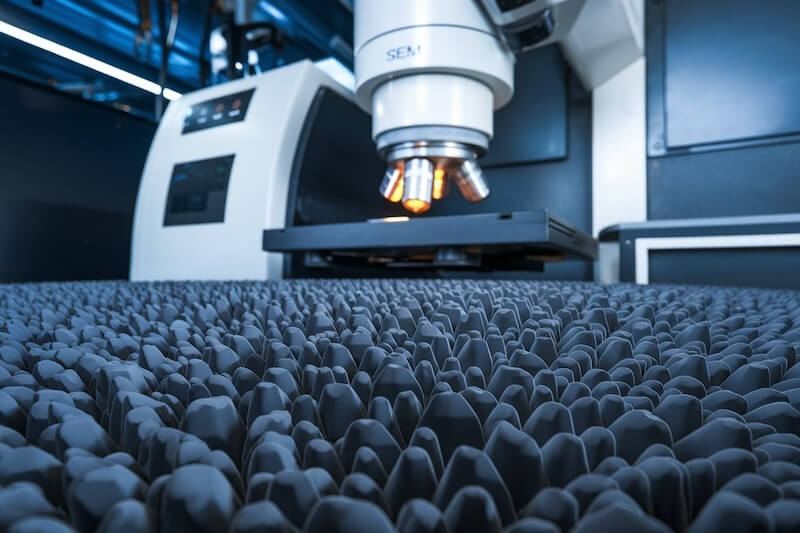

扫描电子显微镜(SEM)

SEM 是一种更先进的技术,可以以更高的放大倍数(高达数百万倍)对材料进行高分辨率成像。SEM 使用电子而不是光来创建图像,从而可以对材料进行详细分析 碳化钨表面 形貌和微观结构。该方法可以揭示表面缺陷、孔隙率和单个晶粒边界等精细细节,非常适合分析碳化钨材料的精细微观结构。

能量色散 X 射线光谱 (EDS)

EDS 通常与 SEM 结合使用,用于分析碳化钨微观结构中不同相的化学成分。通过检测材料在受到电子轰击时发出的特征 X 射线,EDS 可提供详细的化学图,可识别钨、碳和钴等元素的分布。这对于了解碳化物粘合剂基质的相组成和质量非常有用。

X 射线衍射 (XRD)

XRD 是一种通过分析 X 射线穿过材料时衍射的方式识别碳化钨材料内结晶相的技术。它提供有关相组成、结晶度以及材料中存在的任何残余应力的信息。XRD 通常用于确认碳化钨中是否存在特定碳化物相,这会显著影响其机械性能。

透射电子显微镜 (TEM)

TEM 提供原子级的极高分辨率成像,使研究碳化钨结构内原子的排列成为可能。TEM 通常用于研究目的或研究超出 SEM 分辨率的碳化物微观结构的细节。TEM 可以洞察缺陷、相边界以及影响材料行为的其他微观特征。

显微硬度测试

显微硬度测试涉及用金刚石金字塔或维氏压头压入材料表面以测量其在特定点的硬度。该技术特别适用于测量碳化钨样品中各个相的硬度,例如 WC 晶粒和钴粘合剂。材料内的硬度分布提供了有关微观结构均匀性和整体质量的宝贵信息。

微观结构如何影响碳化钨的性能

碳化钨的微观结构以多种方式直接影响其性能:

粒度

晶粒越小、越均匀,通常硬度和耐磨性就越高。这是因为较小的晶粒会增加材料的表面积,减少晶粒边界的数量,从而提高材料的耐磨性和抗断裂性。

相位分布

微观结构中碳化钨 (WC) 和钴相的分布会影响材料的韧性和耐磨性。较高浓度的 WC 晶粒通常会提高硬度,而较高浓度的钴则会提高韧性和延展性。优化这些相之间的平衡对于实现不同应用所需的机械性能至关重要。

孔隙率和夹杂物

碳化钨中的孔隙会削弱材料,降低其耐磨性和韧性。夹杂物(例如非金属颗粒或污染物)也会导致缺陷,从而导致高应力应用中的故障。微观结构分析有助于在生产过程中识别和减少这些缺陷。

微观结构分析在碳化钨中的应用

微观结构分析广泛应用于依赖碳化钨部件的行业,包括:

工具和切削刀具

碳化钨因其硬度和耐磨性而被广泛应用于切削刀具、钻头和模具。微观结构分析有助于优化晶粒尺寸和相分布,以提高切削性能和刀具寿命。

磨损件

碳化钨还用于制造易磨损部件,如泵、阀门部件和轴承。这种材料具有良好的微观结构,能够抵抗磨损和极端条件。

航空航天和汽车工业

在航空航天和汽车领域,碳化钨用于制造涡轮叶片和发动机部件等关键部件。微观结构分析可确保这些部件具有必要的强度, 韧性、耐疲劳性。

结论

微观结构分析是 碳化钨行业,为材料的特性和行为提供了宝贵的见解。了解微观结构可让制造商微调生产流程,提高材料性能,并确保产品的耐用性和可靠性 碳化钨零件借助 SEM、XRD 和 EDS 等先进分析技术,碳化钨行业可以继续满足从工具和磨损部件到 航天 和 汽车 应用程序。