介绍

在碳化钨行业,部件的性能和寿命在很大程度上取决于材料的特性、制造工艺和质量控制措施。碳化钨以其硬度和耐磨性而闻名,用于切削工具、磨损部件和采矿设备等要求苛刻的工业应用。因此,确保碳化钨部件的完整性和可靠性至关重要。用于评估这些部件的质量而不损坏它们的关键方法之一是无损检测 (NDT)。

NDT 涵盖多种测试技术,使制造商能够评估材料、组件和系统的特性和结构完整性,而不会造成任何损害。在碳化钨行业中,NDT 用于检测缺陷、测量材料特性并确保零件符合所需的规格和标准。本文将深入解释碳化钨行业的无损检测、所使用的各种技术以及它们对于确保最高质量和性能的重要性。

什么是无损检测(NDT)?

无损检测 (NDT) 是指一系列检测方法,可在不改变或损坏材料和结构的情况下检查其缺陷或不规则性。NDT 的目标是以保持其可用性的方式评估材料、组件或系统的物理特性、强度和状况。在以下行业中 碳化钨制造对于在极端条件下使用组件的情况,无损检测 (NDT) 是质量控制过程的重要组成部分。

无损检测技术对于确保产品符合严格的标准、缺陷最少、并在现场可靠运行至关重要。因为 碳化钨 经常用于高应力应用,即使是很小的内部缺陷也会影响其性能并导致故障。因此,NDT 提供了一种在产品使用前检测此类缺陷的宝贵方法。

为什么无损检测在碳化钨行业中如此重要?

碳化钨部件用于 行业 需要出色性能的应用,例如 航天, 矿业, 建造, 和 制造业。由碳化钨制成的部件会承受高水平的应力、磨损和极端温度,因此其可靠性至关重要。无损检测在保持这种可靠性方面发挥着至关重要的作用,它可确保组件符合必要的标准,而不会在测试期间造成损坏。

NDT在碳化钨行业中的重要性可以概括如下:

内部缺陷检测

碳化钨产品(例如磨损部件和切削工具)通常具有复杂的内部结构。无损检测方法可以检测出表面可能不可见的内部缺陷,例如裂纹、空隙、孔隙和夹杂物。如果在制造过程中未能尽早发现这些缺陷,它们会削弱材料并导致故障。

预防部件故障

通过在材料使用前识别其缺陷,NDT 有助于防止代价高昂且具有潜在危险的故障。这在采矿设备等应用中尤其重要,因为碳化钨部件的故障可能导致严重的运营停机、设备损坏和安全隐患。

材料质量保证

NDT 可确保材料符合所需的规格和性能标准。通过使用 NDT 方法,制造商可以在碳化钨组件投入使用之前验证其是否具有所需的硬度、韧性和密度。

尽量减少废品和返工

通过在制造过程的早期检测缺陷,NDT 可降低生产需要报废或返工的缺陷产品的可能性。这不仅可以节省材料,还可以提高效率并降低生产成本。

非侵入性评估

与破坏性测试方法(可能涉及切割、破坏或以其他方式损坏组件)不同,NDT 可以在不损害材料完整性或可用性的情况下对其进行评估。这使它成为一种经济高效且无创的质量保证方法。

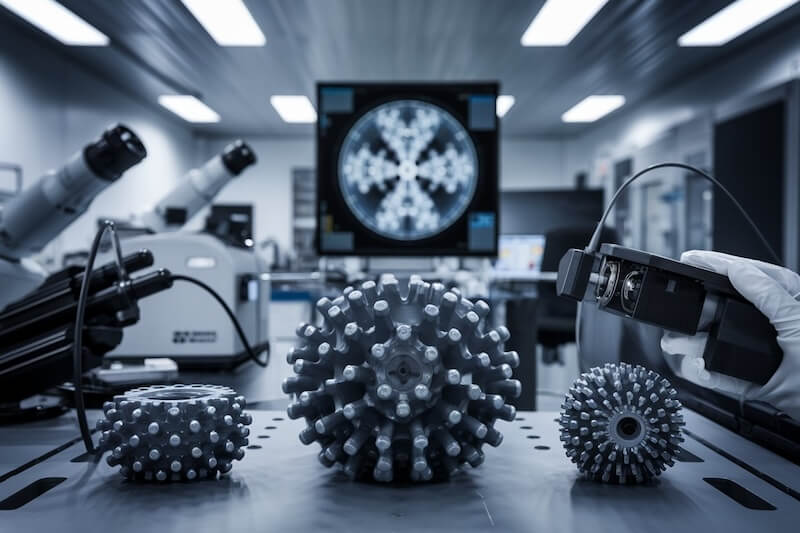

碳化钨行业常见的无损检测技术

碳化钨行业通常使用多种 NDT 技术来评估材料和成品部件的质量。这些方法在可检测到的缺陷类型、所需设备以及提供的细节水平方面有所不同。碳化钨行业中最广泛使用的一些 NDT 方法包括:

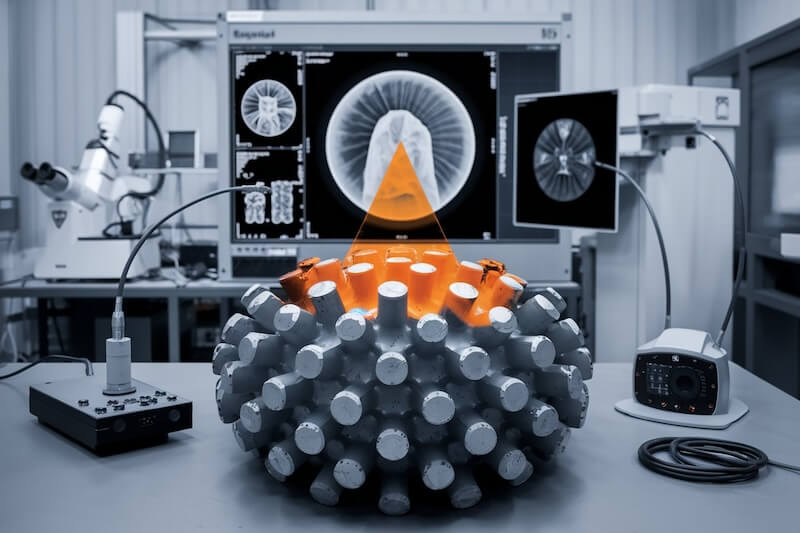

超声波检测 (UT)

超声波检测使用高频声波来检测碳化钨部件的内部缺陷。声波穿过材料,分析波的反射以识别任何不连续性,例如裂纹或空隙。这种方法对于检测厚或致密材料的内部缺陷特别有效。在碳化钨中,UT 通常用于评估大型磨损部件或切削工具的完整性。

X 射线和伽马射线照相术

射线照相检测(X 射线或伽马射线)使用电磁辐射来生成材料内部结构的图像。在碳化钨中,这种方法通常用于检查大型部件是否存在表面上可能看不到的空隙、孔隙或裂纹。X 射线照相术对于碳化钨等高密度材料非常有效,因为它可以穿透厚部分并提供清晰的内部结构图像。

磁粉检测(MT)

磁粉检测用于检测铁磁材料的表面和近表面缺陷。在这种技术中,磁场被施加到碳化钨部件上,铁颗粒被撒在表面上。如果存在任何表面裂纹或缺陷,颗粒会聚集在缺陷周围,使缺陷可见。虽然碳化钨本身不具有磁性,但这种方法可用于具有金属粘结相(如钴)的具有磁性的部件。

渗透检测 (PT)

染料渗透检测是一种表面检查方法,用于识别材料中的裂纹或表面破裂缺陷。将液体染料涂在碳化钨部件表面,等待一段时间后,去除多余的染料。然后涂上显影剂,任何表面缺陷都会以可见的迹象出现。这种技术特别适用于检查较小的部件和检测可能被忽视的非常细小的表面裂纹。

涡流检测(ECT)

涡流检测使用电磁感应来检测导电材料中的裂纹、腐蚀或其他不连续性。这种方法通常用于对具有金属粘结相的碳化钨部件进行表面或近表面检查。在材料中产生涡流,并测量材料的响应以识别任何不规则性。

视觉检测(VT)

虽然从技术上讲,目视检查不是一种“非破坏性”方法,但它是识别碳化钨部件中明显表面缺陷或不一致的最简单、最有效的方法之一。这种方法需要训练有素的检查员检查零件表面是否有可见的裂纹、碎片、磨损或其他不规则之处。这通常是检查过程的第一步,之后才会应用更详细的无损检测方法。

无损检测 (NDT) 在碳化钨制造中的优势

无损检测具有许多好处 碳化钨工具和磨损部件制造商, 包括:

加强质量控制:NDT 有助于确保每个碳化钨部件都符合严格的质量标准。通过及早发现缺陷,制造商可以在部件投入使用之前采取纠正措施。

节省成本:通过降低废品率、减少返工和防止产品故障,NDT 可以显著节省生产过程中的成本。

提高可靠性:高应力应用中使用的碳化钨组件需要可靠且耐用。无损检测可确保组件无缺陷,从而提高其性能和使用寿命。

符合行业标准:许多行业都要求对组件进行严格测试,以满足特定标准,例如 ISO、ASTM 或其他监管要求。NDT 可确保符合这些标准,并帮助制造商避免受到处罚或召回。

结论

无损检测是碳化钨行业不可或缺的工具,它提供了一种可靠且非侵入性的方法来评估部件的质量、完整性和性能。通过利用超声波检测、射线照相和染料渗透检测等一系列无损检测技术,制造商可以检测出可能影响碳化钨工具和磨损部件性能的内部和表面缺陷。无损检测不仅可以提高产品可靠性,还可以提高成本效益、确保符合行业标准并最大限度地降低部件故障风险。随着碳化钨继续用于关键和苛刻的应用中,无损检测在确保产品质量方面的作用对于该行业的持续成功仍然至关重要。