什么是抗拉强度?

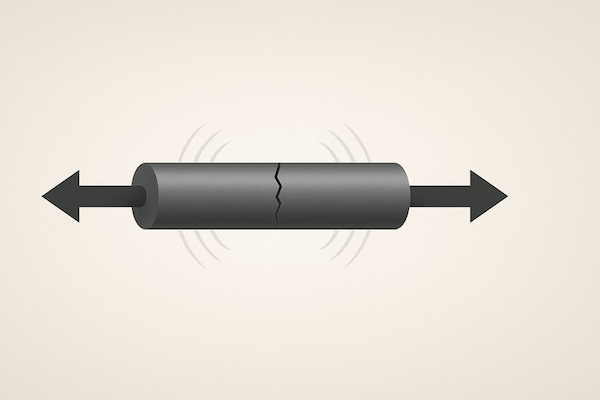

拉伸强度是指材料在断裂前被拉伸或拉动时所能承受的最大应力。它是一种基本的机械性能,通常以兆帕 (MPa) 或磅/平方英寸 (psi) 为单位,表示材料抵抗拉断的能力。

简单来说,抗拉强度告诉我们材料在失效之前可以承受多大的拉力。

拉伸强度与其他机械性能

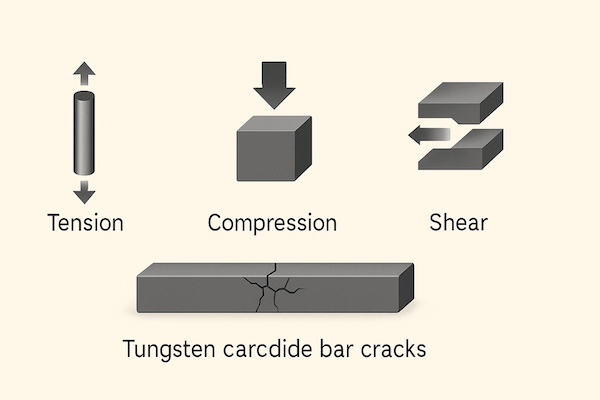

抗拉强度通常与以下因素一起讨论:

抗压强度——抗挤压或压缩

剪切强度——抵抗滑动力

横向断裂强度 (TRS) – 通常用于硬质合金等脆性材料,以近似抗弯强度

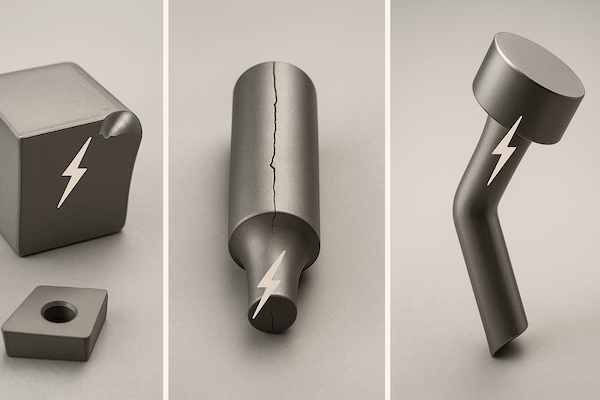

然而,由于碳化钨是一种脆性材料,其抗拉强度明显低于抗压强度,因此在拉伸作用下比在压力作用下更容易开裂。

碳化钨(硬质合金)的抗拉强度

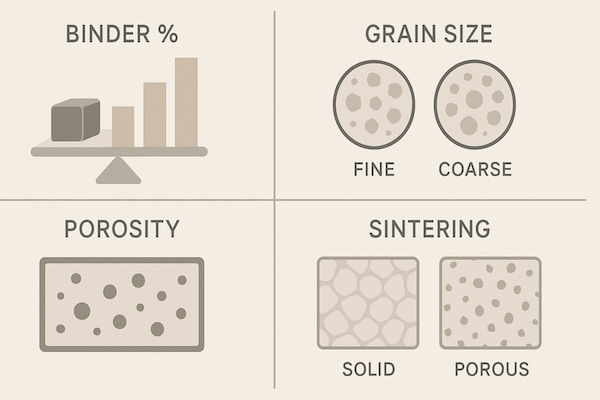

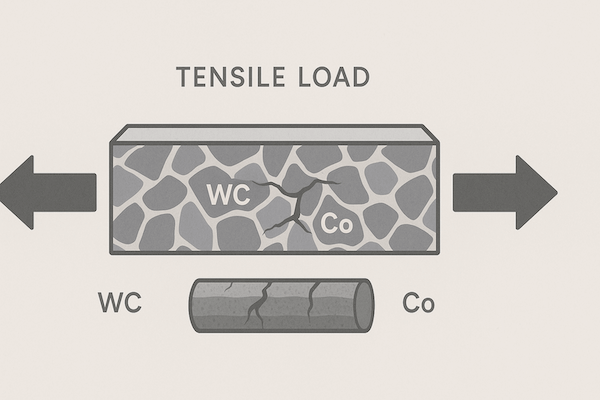

碳化钨 (WC) 与金属粘合剂(通常是钴或镍)结合形成硬质合金,这种材料以其卓越的 硬度 和抗压强度。然而,其抗拉强度相对适中,通常在以下范围内:

250–700 MPa,取决于等级和粘合剂成分

这是因为陶瓷状的 WC 颗粒虽然坚固但易碎,在拉伸载荷下裂纹会迅速扩展。

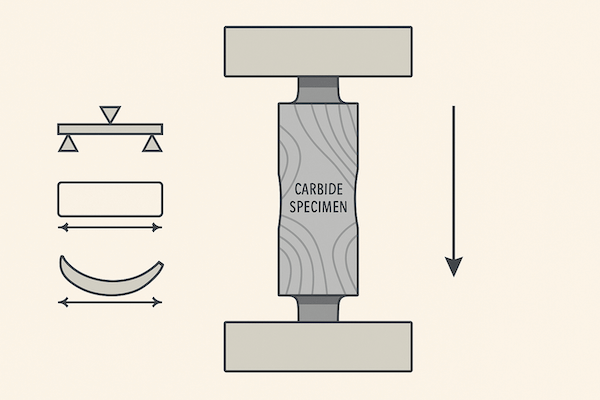

测试硬质合金的抗拉强度

对硬质合金等脆性材料进行拉伸试验极具挑战性。因此,工程师们通常使用:

横向断裂强度(TRS)测试

抗弯强度测量

间接方法,如断裂力学或疲劳分析

这些给出了某一等级抵抗机械故障能力的实际估计。

结论

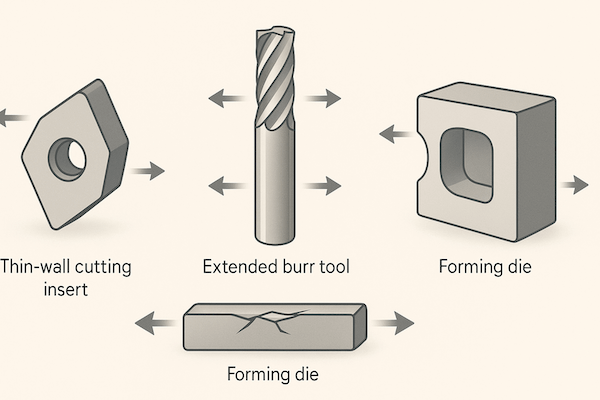

抗拉强度是硬质合金刀具的一项关键特性,尽管它常常被低估。虽然这些刀具的价值主要体现在抗压强度和耐磨性上,但确保足够的抗拉强度对于防止开裂、刀具断裂和过早失效也至关重要。了解如何平衡抗拉强度与韧性、硬度等其他特性,是为高性能应用选择合适硬质合金牌号的关键。