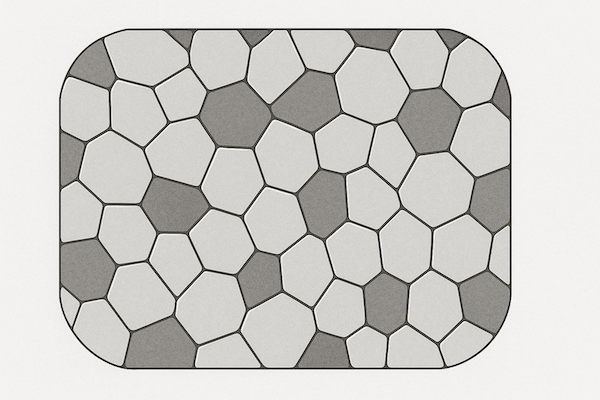

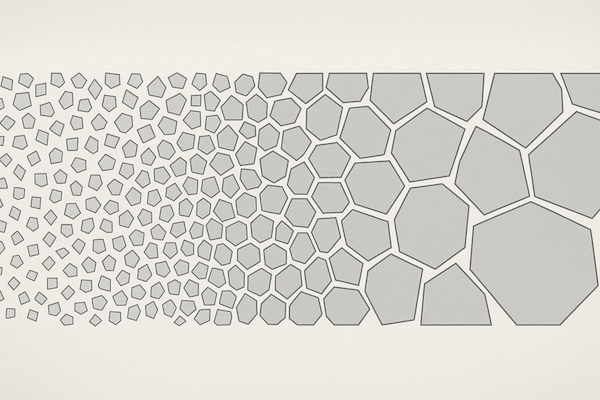

在先进材料和工具领域,一个经常出现的术语是“晶粒尺寸”。虽然这听起来像是只有冶金学家才会关心的细节,但晶粒尺寸对于采矿、机械加工、石油天然气和精密制造行业使用的碳化钨刀具的性能、强度和耐用性起着至关重要的作用。

那么,粒度是什么?为什么需要关心它?

为什么要在硬质合金制造中控制晶粒尺寸?

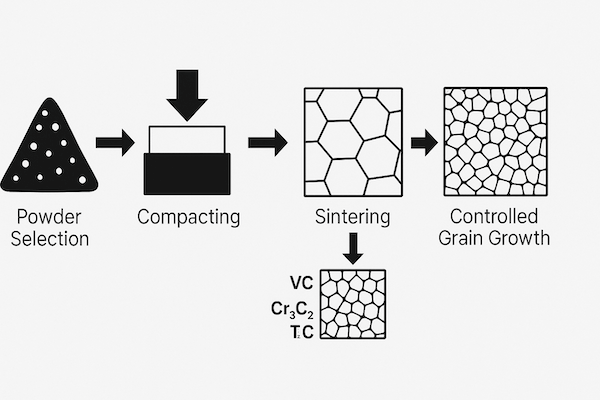

制造商采用粉末制备和烧结技术仔细控制颗粒尺寸,因为:

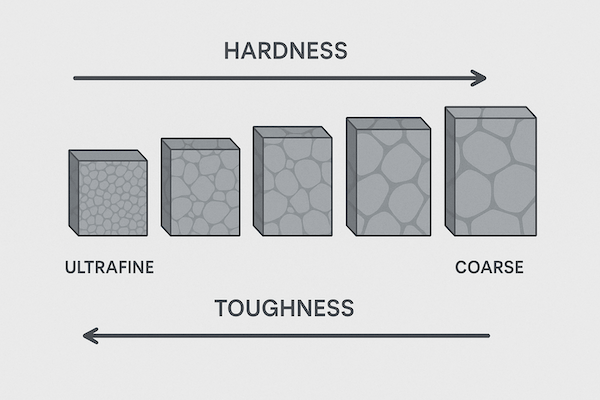

晶粒细化可提高耐磨性和边缘保持性

较粗的晶粒在冲击载荷条件下具有更好的抗冲击性

一致的晶粒尺寸确保了均匀的工具性能

晶粒尺寸也会影响烧结收缩和最终公差

平衡晶粒尺寸对于针对特定应用定制工具至关重要——太细,工具可能会碎裂;太粗,工具可能会磨损得太快。

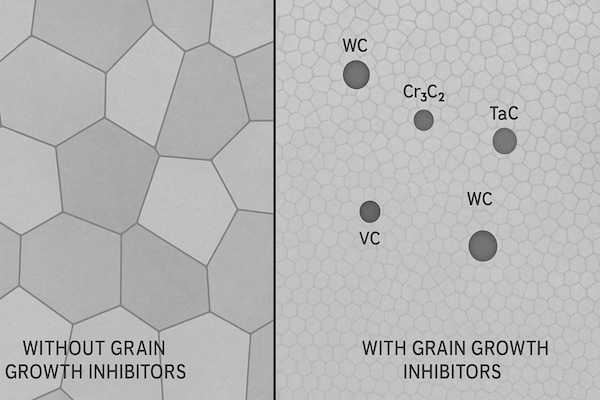

晶粒生长和添加剂

在烧结过程中,WC 晶粒自然会长大。为了防止过度生长并保持所需的性能,制造商通常会添加晶粒生长抑制剂,例如:

碳化钒(VC)

碳化铬(Cr₃C₂)

碳化钽(TaC)

这些添加剂可以稳定微观结构,并有助于在极端加工或切削条件下保持性能的一致性。

结论

晶粒大小可能肉眼无法看见,但它对 碳化钨工具 意义深远。从超精密微型钻头到坚韧的采矿镐,选择合适的晶粒尺寸对于实现硬度、韧性和耐磨性之间的完美平衡至关重要。

了解晶粒尺寸不仅仅适用于科学家——它也是优化工具性能和确保现场更长使用寿命的关键。